L’attenzione verso le emissioni odorigene è cresciuta negli ultimi anni a seguito di una sempre minore tolleranza delle emissioni industriali, anche se non tossiche.

Le realtà produttive che più frequentemente generano odori molesti appartengono a vari settori. Possono essere raggruppate, schematicamente, per tipologia di attività:

• settore agricolo ed agroalimentare (allevamenti, impianti di macellazione, essiccazione di fanghi, liquami e letame, oleifici, industria del vino);

• settore industriale (industria chimica, impianti per la produzione di fertilizzanti, raffinerie di petrolio e gas, fonderie, impianti per la produzione di materie plastiche, cartiere, fabbriche di vernici e impregnanti, impianti di tintura di fibre o tessili, concerie);

• settore degli impianti di pubblica utilità (impianti per l’eliminazione o recupero di rifiuti pericolosi e non, discariche, impianti di compostaggio, depuratori di acque, termovalorizzatori).

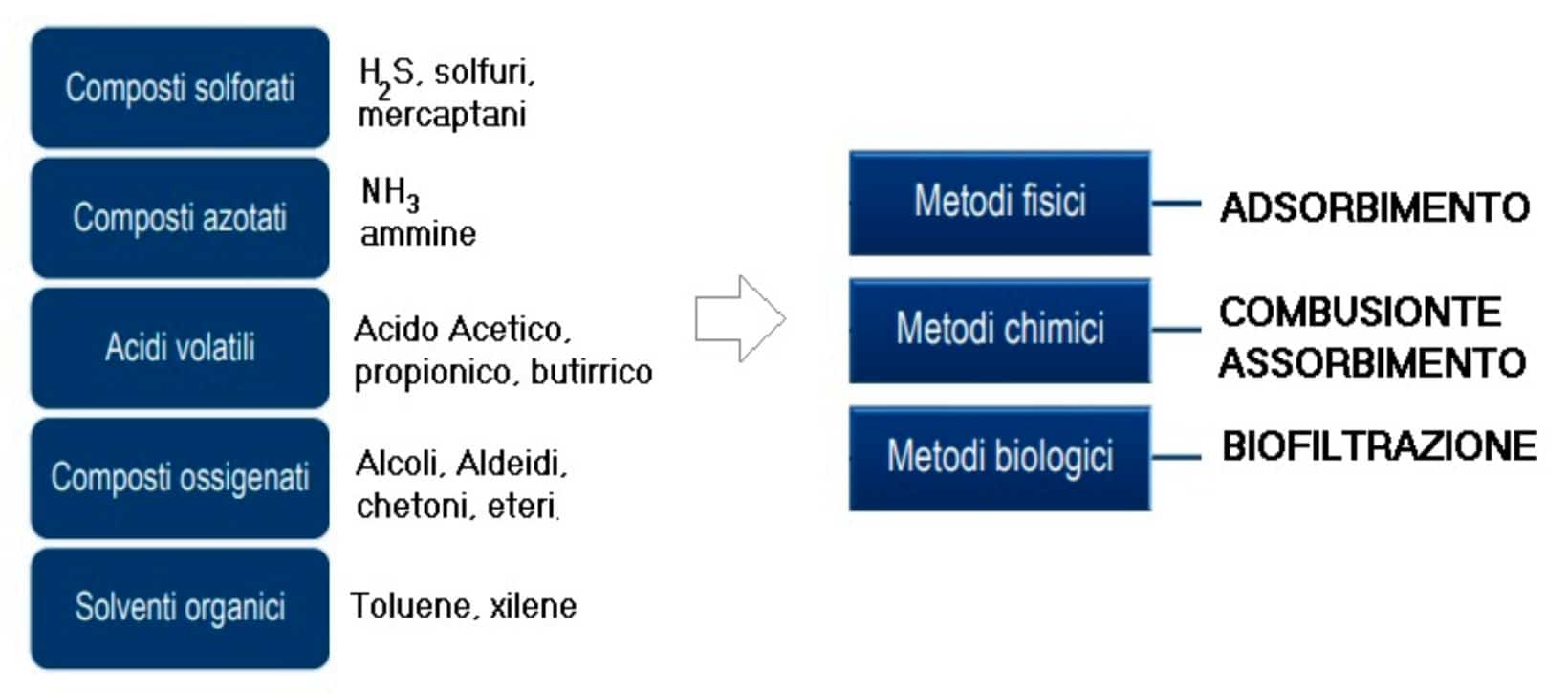

Le sostanze responsabili della diffusione degli odori nelle aree circostanti ad un sito produttivo possono essere costituite da prodotti di natura inorganica o da composti organici particolarmente volatili: nello schema sottostante sono riassunte alcune delle più diffuse sostanze responsabili di cattivi odori nei pressi di impianti industriali, con specificate a fianco le rispettive tecnologie per l’abbattimento

Fig 1: Schema riassuntivo delle sostanze e delle tecnologie per l’abbattimento degli odori

Dal punto di vista impiantistico, l’attenzione verso le emissioni aeree ha comportato un crescente sviluppo dei processi di monitoraggio controllo e contenimento delle sostanze responsabili; di seguito verranno dunque approfondite le tecnologie di abbattimento più diffuse, con particolare attenzione agli aspetti impiantistici.

Adsorbimento

È un fenomeno mediante il quale la sostanza gassosa aderisce ad una superficie grazie all’azione di forze fisiche o chimiche.

L’adsorbente più diffuso è il carbone attivo, ma ne esistono, altri come l’allumina attivata, le zeoliti o il gel di silice; tipicamente vengono utilizzati filtri di carbone attivo nelle lavanderie chimiche oppure nelle macchine per il lavaggio dei metalli, con lo scopo di catturare i vapori dei solventi clorurati che altrimenti sarebbero emessi nell’ambiente.

Esistono anche grossi impianti di adsorbimento in industrie del settore della stampa di imballaggi, nell’industria farmaceutica e presso i grossi depositi di carburante.

Assorbimento

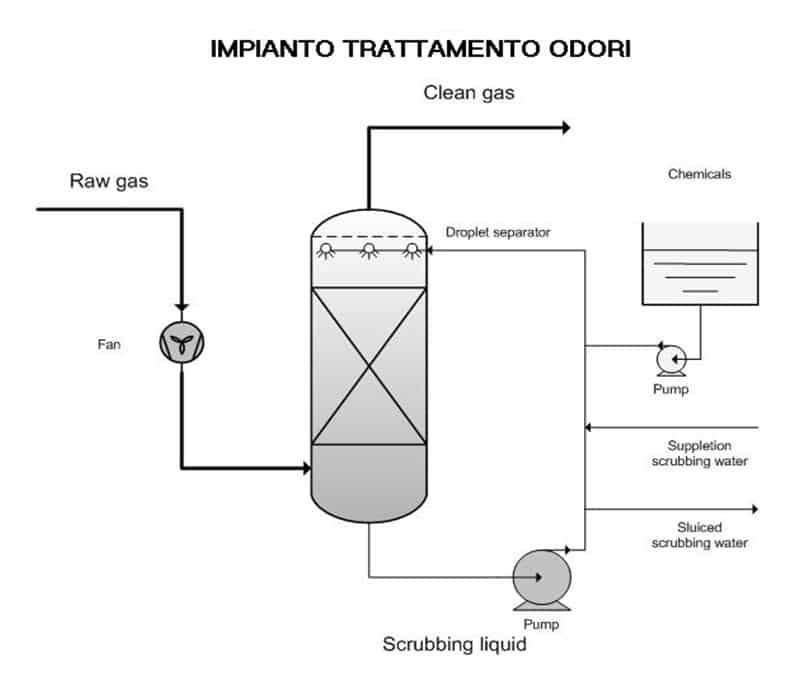

In questo processo gli inquinanti gassosi vengono sciolti in un liquido relativamente non volatile, tramite torri di lavaggio (o “scrubber”).

Fig 2: rappresentazione di una colonna di lavaggio (scrubber) per il trattamento delle emissioni gassose in un impianto industriale

A seconda dell’inquinante, il liquido utilizzato può essere acqua, soluzioni acquose diverse (acide, alcaline), solventi organici, oli minerali, ecc.

Per l’eliminazione di emissioni maleodoranti possono essere usati soluzioni acide, alcaline oppure ossidanti: il lavaggio con solventi organici permette di rimuovere con maggiore efficienza i composti organici volatili contenuti nei gas di scarico.

Gli impianti di assorbimento hanno dei vantaggi importanti: presentano un rendimento elevato con un consumo energetico ridotto e permettono di recuperare le sostanze assorbite.

Gli svantaggi sono invece legati alla necessità di trattare e smaltire i residui liquidi e al possibile insorgere di problemi di incrostazioni e corrosione.

Da questo problema si comprende la necessità di selezionare alcuni componenti dell’impianto particolarmente resistenti all’azione aggressiva di tali additivi, a cominciare dalle pompe centrifughe resistenti alla corrosione o dalle valvole impiegate nel circuito di circolazione dell’aria, come verrà illustrato in seguito.

Biofiltrazione

La biofiltrazione è un processo biologico che sfrutta l’azione di una popolazione microbica eterogenea, composta da batteri, muffe e lieviti, quale agente di rimozione naturale.

Questi microrganismi metabolizzano la maggior parte dei composti organici ed inorganici attraverso una grande serie di reazioni che trasformano i composti in ingresso in prodotti di reazione non più odorigeni, come vapore d’acqua e anidride carbonica.

Alcune soluzioni impiantistiche per il controllo degli odori

A livello impiantistico, come prima procedura è necessario isolare le sostanze responsabili delle emissioni presso l’impianto produttivo, individuando poi la tecnologia di abbattimento più opportuna.

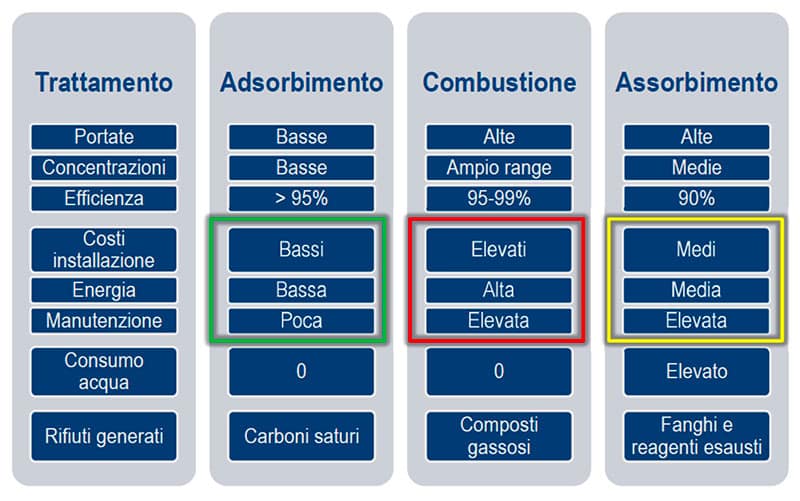

Nella figura sottostante sono riuniti i principali metodi sulla base di alcuni parametri quali richiesta di efficienza, portata, energia, manutenzione, ecc…

Una volta individuata la soluzione più opportuna sarà necessario uno studio di dimensionamento dell’impianto, definendo anche il sistema di pompaggio liquidi e ricircolo.

Fig 3: Diverse tecnologie di abbattimento odori a confronto

Nell’immagine sottostante è rappresentato schematicamente un impianto di trattamento odori tramite scrubber, in cui si nota il circuito di pompaggio dei liquidi (nella maggior parte dei casi acqua) necessari all’azione vera e propria di assorbimento.

L’aria viene pompata all’interno dello scrubber e regolata opportunamente tramite l’impiego di valvole a farfalla per la regolazione del flusso.

A livello di efficienza e di controllo (sia a monte che a valle dell’impianto) i parametri più importanti per un corretto monitoraggio sono:

• portata dell’aria in ingresso allo scrubber;

• portata di liquido utilizzato per l’assorbimento;

• controllo delle variabili di processo (temperatura e pressione);

• controllo della composizione chimica dell’aria in uscita (valori inquinanti residui);

Fig 4: Schema di un impianto di trattamento odori tramite scrubber

Pompe resistenti alla corrosione e valvole a farfalla per il trattamento dell’aria

Come già accennato in precedenza, nel caso di aggiunta di additivi sarà necessario selezionare componenti idonei, ad iniziare dal sistema di pompaggio: solitamente si impiegano pompe centrifughe (verticali o orizzontali) realizzate in PP e PVDF, idonee cioè per movimentare liquidi e soluzioni corrosive.

Particolare attenzione anche è da riservare al circuito di circolazione dell’aria: se è richiesta una portata elevata è necessario ridurre al minimo le perdite, utilizzando componenti ad alta tenuta, come ad esempio valvole a farfalla idonee (con tenuta oltre il 99%).

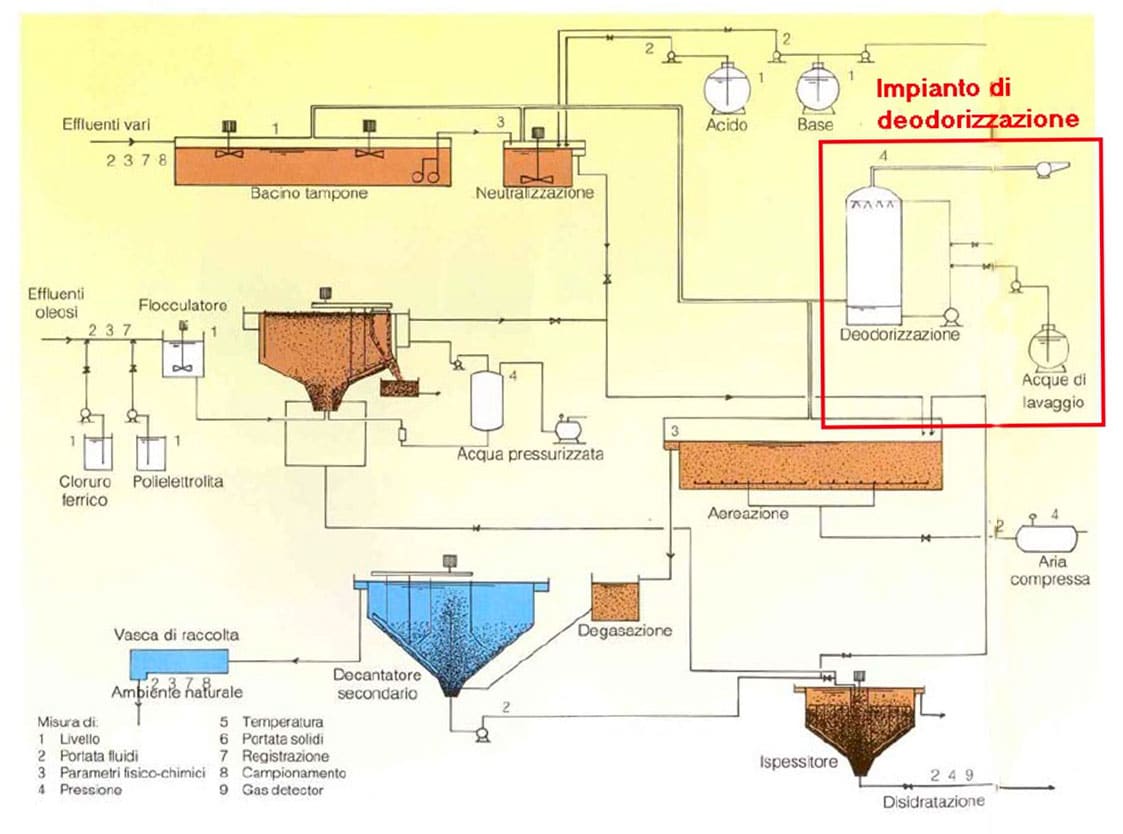

Nel complesso il sistema di abbattimento odori si inserisce all’interno del processo ben più ampio e complesso di trattamento delle emissioni globali, che riguarda non solo l’aspetto olfattivo ma anche l’aspetto ambientale.

Nello schema sottostante è infatti raffigurato uno schema del processo di trattamento emissioni di un industria chimica, con specificate tutte le fasi (di cui la deodorizzazione è una fase integrata nel processo globale, occupando un ruolo tutt’altro che marginale).

Fig 5: Schema di un impianto di trattamento emissioni per un industria chimica

FONTI:

E. Aleggi “Tecnologie chimiche per l’abbattimento dei composti odorigeni” Università di Udine “Emissioni nell’aria dall’industria in Ticino” Rapporto 2008 – 2010

AESSE Congress, Idro Group “Inquinamento olfattivo: aspetti dimensionali e costruttivi degli impianti di deodorizzazione” Giugno 2016

Lascia un commento