Le vibrazioni sono un effetto indesiderato che si genera durante il normale funzionamento di un impianto, in particolare quando sono presenti macchine dotate di organi in movimento con difetti di equilibratura, macchine sottoposte a forze d’urto o soggette ad un moto pulsante di un fluido. Vediamo come ridurre vibrazioni e rumori negli impianti.

Dal punto di vista fisico, le vibrazioni sono delle onde che si propagano attraverso corpi solidi e sono caratterizzate da frequenza e ampiezza.

La frequenza, ossia il numero d’oscillazioni al secondo, dipende dalla massa del corpo che entra in vibrazione (diminuisce all’aumentare della massa) e dalla sua rigidezza (cresce all’aumentare di questa). Invece, nel caso ci sia il moto pulsante di un fluido, la frequenza delle vibrazioni è proporzionale alla velocità di rotazione e al numero di pale dell’organo rotante.

Vibrando, i componenti di un impianto trasmettono le oscillazioni alle particelle di aria che li circondano e provocano la perturbazione nel mezzo e quindi rumore.

Il rumore si propaga nell’aria sotto forma di onde che possono essere descritte dalla seguente equazione:

Dove:

• X(t) è la grandezza oscillante che caratterizza il fenomeno

• A è il valore massimo della grandezza caratteristica

• ω è la pulsazione

• φ è la fase dell’oscillazione

Ne consegue che durante il normale funzionamento di un impianto, per capire se sta lavorando correttamente o se ci sono problemi meccanici, vanno monitorate non solo le vibrazioni, ma anche il rumore.

Come ridurre vibrazioni e rumori negli impianti: scegliere la pompa giusta

Il componente che più di tutti genera rumore e vibrazioni è la pompa. Durante il normale funzionamento le principali cause sono:

- Vi è cavitazione nel condotto di aspirazione. In questo caso la pressione del fluido scende sotto la tensione di vapore generando delle bolle che, implodendo, oltre a creare rumore, possono danneggiare anche pesantemente le tubazioni e le pale della pompa.

Questo fenomeno si presenta se: il valore della prevalenza è elevato, ci sono forti perdite di carico nel condotto di aspirazione, il dislivello tra pompa e serbatoio di aspirazione è elevato, la tensione di vapore del liquido aspirato è elevata.

Per prevenire la cavitazione è possibile prevedere pompe in serie o a una pompa multistadio, in modo da ridurre la prevalenza della singola pompa (o stadio), aumentare il diametro della tubazione e/o diminuire la lunghezza del percorso di aspirazione, utilizzare una pompa sommersa o comunque collocare la pompa al livello più basso possibile. - La pressione di aspirazione è troppo alta.

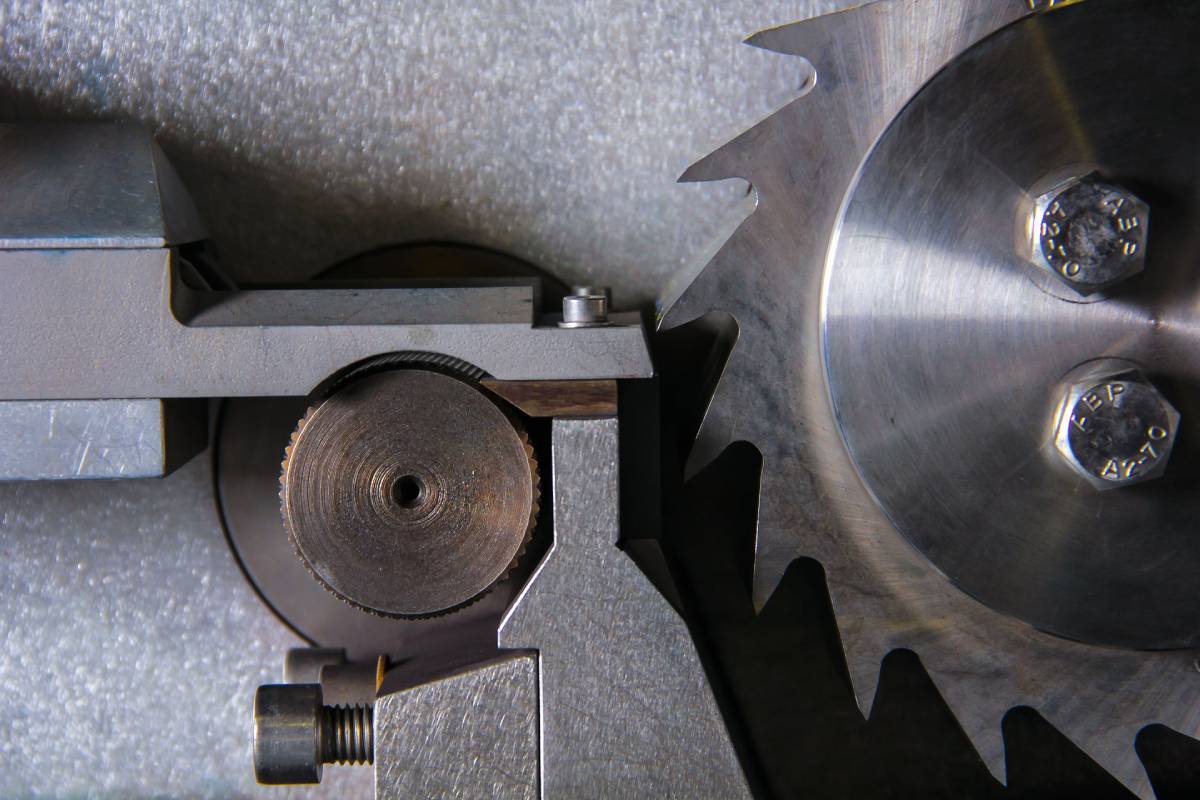

- Il giunto di trasmissione tra pompa e motore è disallineato.

- I cuscinetti, i tasselli del giunto di trasmissione e la pompa sono usurati.

- La girante è sbilanciata a causa dell’usura, dei depositi e delle incrostazioni, oppure di disallineamenti sulla pompa provocati dalle tubazioni. In questo caso per limitare il problema è possibile utilizzare le pompe a trascinamento magnetico, le quali, non avendo nessuna parte metallica a contatto con il fluido, riducono al minimo i problemi di usura e corrosione.

- La portata in esercizio è inferiore a quella minima richiesta.

- Il basamento e/o la fondazione non sono idonei.

Per contenere il problema inoltre è opportuno, durante la fase progettuale, scegliere una pompa adatta alle condizioni di lavoro che permetta di ridurre al minimo vibrazioni e rumore. Sarà necessario valutare quale saranno la portata, l’altezza di aspirazione e tutti gli altri parametri progettuali.

ASV Stubbe propone pompe progettate per ridurre vibrazioni e rumore grazie alla camera realizzata in modo da assorbire la maggior parte delle vibrazioni oppure pompe monoblocco che hanno l’albero di trasmissione in acciaio inox a spessore differenziato rivestito in materiale plastico, la girante bilanciata con anima in metallo e un nuovo disegno del corpo pompa.

Anche l’utilizzo dei compensatori di dilazione può aiutare a migliorare la situazione: sono infatti progettati per assorbire le vibrazioni e dilatazioni assiali, laterali ed angolari delle tubazioni, causati da attrezzature in movimento e da espansione termica.

è importante il controllo delle vibrazioni durante gli interventi di manutenzione predittiva (su condizione) perché un elevato livello di rumorosità indotto da ampie oscillazioni sono senz’altro un indice di usura/potenziale degrado delle prestazioni attese dell’impianto. Oggi la tecnologia permette l’uso di sensori Smart Tech che restituiscono in tempo reale l’andamenteo delle vibrazioni nonché dei parametric operative d’interesse per assicurare l’eccellenza operative ovvero la continuità di servizio con elevate livelli di efficienza.