Il decapaggio è un trattamento chimico che consente di rimuovere le impurità presenti sulla superficie di un metallo.

Esso viene eseguito al termine delle lavorazioni a caldo e consiste nell’immergere il metallo all’interno di una vasca contenente dell’acido.

Una volta terminata la fase di immersione, è tuttavia necessario sottoporre il pezzo lavorato ad un processo di risciacquo.

Troppo spesso viene posta poca attenzione a tale attività, che, di conseguenza, risulta essere dannosa per l’ambiente e comporta un enorme fonte di spreco a livello economico. In questo articolo andremo ad analizzare alcuni aspetti relativi al risciacquo del metallo al termine del decapaggio.

Importanza del risciacquo nel decapaggio: riuso, riduzione e riciclaggio

Quando il metallo decapato viene rimosso dalla vasca contenente l’acido, la sua superficie è ricoperta dalla medesima soluzione nella quale era immersa. Per evitare la formazione di nuova ruggine, che vanificherebbe il processo chimico appena terminato, è necessario risciacquare il metallo. Occorre dunque sostituire la soluzione residua (in inglese definita con il termine drag out) con una sostanza in grado di non alterare le proprietà del metallo.

È consuetudine effettuare tale operazione con dell’acqua. In teoria, il volume di acqua necessario è pari a quello della soluzione drag out da rimuovere. Immaginando di operare su una linea continua di decapaggio, è evidente che la richiesta teorica è enorme e presenta problemi economici.

Difatti, oltre al costo della risorsa, è necessario considerare i costi per gestire e smaltire in modo sostenibile l’acqua adoperata, adempiendo alle stringenti regolamentazioni sull’inquinamento ambientale. In fase di progettazione della linea di risciacquo è bene quindi tenere in considerazione i seguenti fattori:

• riutilizzo della risorsa impiegata per effettuare il risciacquo;

• riduzione della risorsa;

• conversione delle sostanze esauste in materiali riutilizzabili in altre attività.

Nella seguente seziona si mostra un metodo in grado di sviluppare tali punti in modo efficiente ed ecosostenibile.

Esempio di schema per il risciacquo

Al fine di semplificare la trattazione, si è deciso di analizzare il caso di una linea continua di decapaggio che utilizza acido cloridrico (HCl).

Inoltre, si suppone di avere una soluzione all’interno della vasca con concentrazione al 10%HCl e 8%FeCl2.

Il primo luogo comune da sfatare in ambito industriale è il seguente: maggiore è l’acqua impiegata, migliore è il risciacquo eseguito e inferiore è la quantità di acido che termina nelle fognature.

Occorre precisare che la diluizione dell’acido in acqua permette di registrare valori di pH prossimi al neutro. Per contro, la quantità (intesa come massa) di acido e di ferro può comunque risultare dannosa per l’ambiente.

In conclusione il primo aspetto da tenere in considerazione è quello di cercare di recuperare l’acqua e il drag out prima di smaltirli. Tale obiettivo si consegue convogliando le sostanze coinvolte nel risciacquo all’interno della vasca contenente l’acido per il decapaggio. In questo modo, si sfrutta maggiormente l’acqua e, allo stesso tempo, si ottiene una riduzione dei costi dovuta alla minore quantità di materia prima acquistata e neutralizzata.

Tuttavia, la capacità della vasca e la percentuale di acido diluito sono limitate. Oltretutto, il volume di acqua impiegato nella sola fase di risciacquo rimane pari a quello teorico.

Il processo mostrato in Figura 1 si pone lo scopo di superare tali problematiche. L’idea è semplice, ma estremamente efficace: posizionare una serie di vasche, ognuna delle quali mira a rimuovere una parte di drag out.

Le concentrazioni di HCl e FeCl2 diminuiscono man mano che il metallo procede lungo la linea di risciacquo. In particolare, il metallo, prima di abbandonare una data camera, viene strizzato da dei rulli in grado di rimuovere parte della soluzione in eccesso, che sgocciola così all’interno della vasca. In ogni camera è presente poi una pompa che preleva la soluzione dalla vasca e la spruzza su tutta la superficie del metallo. In questo modo il drag out vede diminuire le percentuali di acido cloridrico e cloruro ferroso. In aggiunta, i serbatoi sono progettati in modo tale da consentire il passaggio della soluzione dal serbatoio (i+1)-esimo al serbatoio i-esimo ed eventualmente alla vasca di decapaggio, passando prima dal sistema di rigenerazione dell’acido esausto.

In Tabella 1 si mostra un esempio indicativo del metodo descritto per rimuovere una data quantità di drag out. Si noti che all’interno dell’ultima camera la percentuale di contaminanti del drag out è molto bassa, tuttavia presente. Per migliorare ulteriormente le prestazioni del sistema è possibile adottare la soluzione illustrata in Figura 2, dove l’acqua viene introdotta unicamente nell’ultimo stadio e spruzzata prima di terminare il processo. In questo modo, la superficie finale del metallo è priva di contaminanti. Nello stesso schema sono stati inoltre aggiunti una valvola e un misuratore di portata in grado di regolare la quantità di acqua introdotta all’interno del sistema. Tale strumentazione garantisce il corretto funzionamento del sistema che è tipicamente progettato per gestire un volume ben definito di materiale.

Complessivamente, si riesce ad impiegare un volume di acqua inferiore limitando notevolmente i danni all’ambiente.

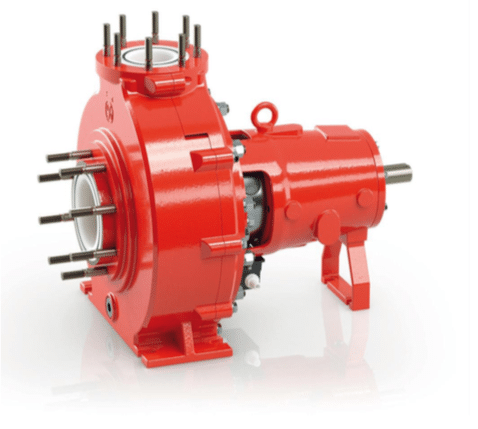

FIG 3 La pompa X-Class di ASV Stubbe è particolarmente adatta al decapaggio

Lascia un commento