Quando le condizioni sono estreme, quando i liquidi o i fanghi da trattare sono estremamente corrosivi, quando null’altro funziona, è il momento di applicare uno fra i vari “high-performance alloys”. Tradizionalmente chi progetta un impianto, un’apparecchiatura o semplicemente una condotta, ricorre a queste super leghe note con il nome di Hastelloy.

Hastelloy è il marchio di fabbrica registrato di Haynes International, Inc. (venduta alla Union Carbide all’inizio del secolo scorso) e questo prefisso viene ancora utilizzato per identificare una ventina di leghe finalizzate all’impiego in condizioni speciali. Questo tipo di lega, in particolare, appartiene alla famiglia degli acciai al Ni/Mo/Cr dove la presenza di nickel è predominante (>50%) in quanto, come gli acciai inossidabili, offre un’ampia resistenza alla corrosione. Già a partire dalla fine del XVIII secolo la Haynes cominciò a sperimentare acciai al nickel. Il cromo garantisce maggiore passività in ambienti ossidanti soprattutto ad elevata temperatura ed inoltre preserva il materiale dall’attacco provocato da gas caldi contenenti zolfo. Il molibdeno ed il tungsteno assicurano maggiore resistenza in ambienti riducenti, si preferisce il molibdeno per i sui costi contenuti rispetto all’altro metallo. Le leghe Hastelloy hanno un basso contenuto di carbonio (<0.1%) perché è ritenuto il principale responsabile della corrosione intergranulare che porta velocemente al consumo dell’apparecchiatura. Altro motivo, tutt’altro che secondario, correlato alla scelta di questi acciai è il buon rapporto prezzo/prestazioni.

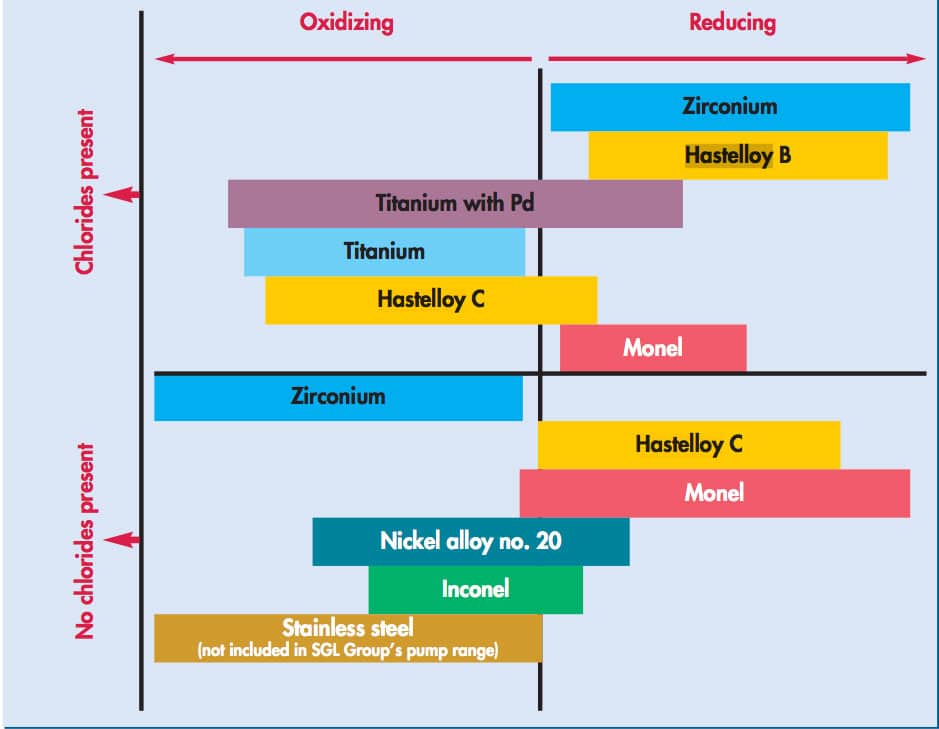

Definire il comportamento nei confronti della corrosione di un qualsiasi materiale prevede l’attenta valutazione di molteplici aspetti: l’agente corrosivo è il fattore che ha maggior peso per ciò che riguarda le modalità e la velocità di attacco, tuttavia vanno considerati anche il pH, la temperatura, la concentrazione, l’areazione, l’agitazione della soluzione, gli eventuali inibitori e anche le sollecitazioni applicate. In base all’interazione di questi fattori si hanno diverse forme di corrosione con altrettanto diverse velocità di dissoluzione del metallo. La combinazione di questi fattori dà luogo a diverse forme di attacco corrosivo.

L’ industria chimica richiede apparecchiature del più alto livello in fatto di sicurezza e affidabilità, una priorità assoluta che deve essere garantita applicando i più elevati standard qualitativi di costruzione e gestione. È necessario che tutte le parti di un impianto rispondano con efficienza a tematiche non semplici per liquidi aggressivi, abrasivi o, più genericamente, “difficili”.

Per ognuna di queste applicazioni, nell’ambito dei “superacciai” è possibile individuare la soluzione più appropriata.

Lascia un commento