di Michele Cifalinò

L’acido fluoridrico ed i relativi sali sono utilizzati in diverse fasi della lavorazione di molti metalli, nella produzione di alluminio ed acciaio inossidabile e nelle fonderie.

Con il continuo sviluppo di nuovi prodotti e tecnologie, l’acido fluoridrico e i suoi derivati sono sempre più utilizzati come agenti fondenti, per la riduzione dei punti di fusione, come agenti affinanti per i metalli o materiali protettivi per le superfici metalliche prima della rifinitura decorativa.

L’acido fluoridrico trova impiego come catalizzatore nell’ambito dell’industria petrolchimica, nelle reazioni di alchilazione per la produzione di benzine ad elevato numero di ottani. Oltre all’utilizzo nella tradizionale industria chimica e nei laboratori, questo acido viene utilizzato anche nell’industria elettronica, dei semiconduttori e dell’energia solare per il trattamento delle superfici.

Vediamo di seguito il processo produttivo dell’acido fluoridrico e analizziamo come questo si integra con la produzione di altri composti chimici.

Il processo produttivo dell’acido fluoridrico

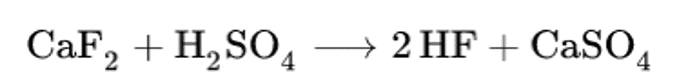

L’acido fluoridrico viene ottenuto industrialmente per azione dell’acido solforico sui fluoruri minerali come ad esempio la fluorite, la criolite o la fluorapatite, ad una temperatura intorno ai 250 °C secondo la reazione seguente.

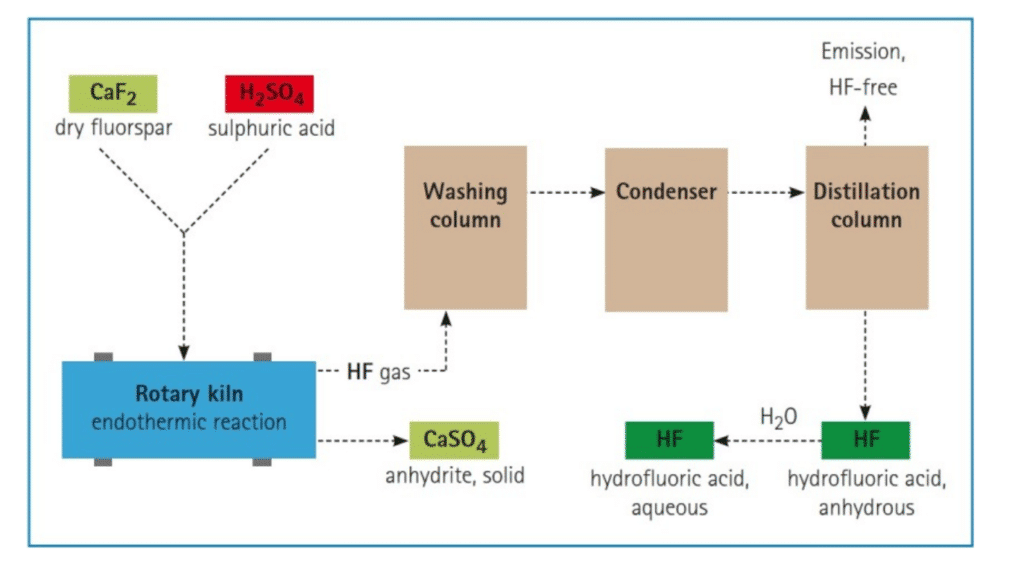

Si tende a lavorare con eccesso di acido solforico (che alimenta il processo) in modo da spingere la reazione verso i prodotti, tuttavia troppo acido produce peci di reazione umide, appiccicose, corrosive e difficili da gestire. Nell’immagine sottostante si può vedere uno schema del processo con evidenziate le varie sostanze coinvolte; le diverse fasi comprendono una serie di sotto-processi anche molto complessi e delicati, perché vengono trattati composti acidi altamente corrosivi e pericolosi.

Impianti per la produzione di acido fluoridrico

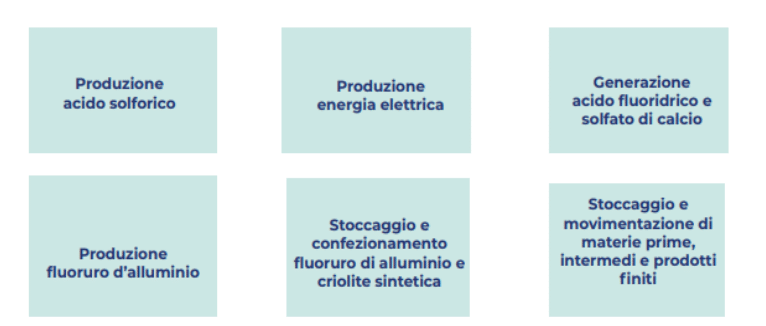

La produzione di questo acido si intreccia spesso con i processi produttivi di altre sostanze, con la conseguenza che gli impianti risultano particolarmente complessi e strutturati (vedi immagine seguente).

Molto spesso la produzione dell’acido fluoridrico si affianca a quella dell’acido solforico, impiegato nel processo produttivo, e di composti legati al fluoro: l’AlF3 ad esempio viene utilizzato principalmente come additivo per la produzione di alluminio primario, consentendo di diminuire l’energia elettrica necessaria al processo di fusione. La criolite è utilizzata allo stato fuso per sciogliervi l’allumina nel processo elettrolitico di produzione del metallo e viene anche impiegata nell’industria degli abrasivi, delle ceramiche e del vetro.

L’anidride coprodotta della reazione di sintesi di HF viene impiegata nell’industria delle costruzioni, nell’edilizia residenziale e delle opere pubbliche ed il CaSO4 granulare nella produzione di cemento.

I biscotti fluorurati, infine, sono una miscela di CaSO4 e CaF2, rifiuti del processo, che vengono venduti come fondenti nella produzione del cemento come regolatore di presa.

L’acido fluoridrico (HF) può essere commercializzato in soluzione acquosa ed è utilizzato nell’industria della ceramica, del vetro, degli smalti, dell’acciaio e dell’alluminio. Appare evidente quindi che nella sua produzione sono coinvolti diversi composti chimici e che per garantire la massima efficienza dell’impianto è necessario un sistema di dosaggio e movimentazione delle varie sostanze. I fluidi acidi vengono trasportati all’interno dell’impianto grazie ad un complesso sistema formato da tubazioni, valvole per la regolazione della portata e della pressione, pompe e misuratori che monitorano il livello, la temperatura e la pressione degli acidi. Particolare attenzione merita l’acido solforico in quanto è un acido forte, altamente corrosivo ed estremamente pericoloso anche quando è presente in piccole quantità. Di conseguenza, il suo utilizzo in impianti industriali come questo deve essere organizzato in modo da ridurre i rischi per il personale.

Componenti di un impianto per la produzione di acido fluoridrico

In un impianto produttivo come quello in figura sono necessari alcuni accorgimenti a cominciare dai componenti impiegati quali serbatoi di stoccaggio (gli acidi possono essere movimentati in modo sicuro e immagazzinati in recipienti idonei), pompe e valvole di sicurezza. Il primo importante elemento da considerare riguarda la scelta dei materiali e dei componenti a contatto con i liquidi corrosivi: un materiale non idoneo non comporta solo la sostituzione del pezzo danneggiato dalla corrosione, ma può causare una serie di danni indiretti come perdite di prodotto, fermi impianto non programmati, incidenti e danni alle apparecchiature.

Come visto in precedenza, la produzione di acido fluoridrico impiega acido solforico, un acido molto forte che necessità di particolare attenzione a livello impiantistico. Le pompe centrifughe e le valvole più adatte a lavorare in ambienti aggressivi sono realizzate in materiali plastici come PVC, PP, PVDF, caratterizzati da elevatissima resistenza alla corrosione. In queste condizioni possono anche essere impiegate pompe centrifughe a trascinamento magnetico, in grado di prevenire perdite di liquido e quindi emissioni nell’ambiente.

Per la movimentazione ed il controllo dei flussi acidi all’interno dell’impianto sarà opportuno impiegare valvole idonee al contatto con materiali aggressivi: un buon accessorio per regolazioni semplici ed economiche può essere una valvola a sfera o a farfalla.

Le valvole a sfera, grazie alla loro semplicità e praticità, sono utilizzate in molti impianti che trattano acidi forti. La valvola C200 di ASV Stubbe, per esempio, lavora in sicurezza in ambienti aggressivi, resiste all’acido solforico fino al 98% con temperature di 40° ed è facilmente adattabile a diverse applicazioni grazie alla sua modularità; è infatti compatibile con tutti gli attuatori attraverso il “Mounting-Kit” abbinato, che serve sia per il montaggio di attuatori elettrici o pneumatici, sia come alloggiamento di fine corsa per tutti i tipi di motorizzazione.

In un impianto chimico di questo tipo sono molto importanti il controllo ed il monitoraggio del processo: per questo è necessario controllare i principali parametri operativi come concentrazione, pressione e temperatura. Si possono impiegare valvole di ritegno, strumenti per l’analisi della concentrazione e misuratori di pH per rilevare eventuali perdite di carico. In molte situazioni è inoltre utile dotare il sistema di un pannello di controllo in grado di consentire all’operatore di impostare i parametri del processo, aumentando la versatilità del sistema.

FONTI:

www.soc.chim.it

Lascia un commento