A livello mondiale si stima che il 40% delle emissioni di anidride carbonica abbia origine antropica e sia riconducibile alla produzione di energia termoelettrica. La CO2 è emessa, infatti, principalmente dalla combustione di combustibili fossili, sia in impianti che producono energia, sia in spazi più ristretti come le caldaie.

Tali emissioni provengono principalmente da processi industriali e di estrazione di risorse.

Una delle azioni possibili per la mitigazione e la stabilizzazione delle concentrazioni di gas serra nell’atmosfera è la Carbon dioxide Capture and Storage (CCS), ovvero un insieme di tecnologie e di processi che consistono nella separazione della CO2 da fonti di emissione puntuali di tipo industriale, nel trasporto fino a un punto di raccolta e nell’isolamento dall’atmosfera sul lungo periodo.

La CCS andrebbe meglio applicata a fonti di emissioni di grandi dimensioni, come impianti di potenza e processi industriali.

Attualmente la CO2 tipicamente viene rimossa per purificare altri gas industriali, ma nella maggior parte dei casi viene emessa in atmosfera.

I processi di cattura sono usati anche per ottenere significative quantità di CO2 ad uso commerciale, a partire da gas di scarico generati dalla combustione del carbone o di gas naturali.

Configurazioni processistiche della CSS

Ci sono tre approcci principali alla cattura dell’anidride carbonica proveniente da un combustibile fossile primario (e.g. carbone, gas naturale o olio), da biomassa o da una miscela di entrambi.

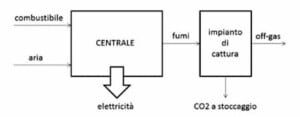

Il primo è costituito dagli impianti con cattura in post-combustione, ovvero sistemi che separano anidride carbonica dai gas prodotti dalla combustione di combustibile primario in aria.

Questi utilizzano un solvente liquido per catturare la piccola frazione di CO2 (3-5% del volume) presente in un gas di scarico, del quale il maggior costituente è l’azoto. Per una centrale o un impianto a ciclo combinato, il sistema a post-combustione utilizza un solvente organico, tipicamente la monoetanolammina (MEA). (v. fig.1)

Fig1: Schema generale di impianti con cattura post-combustione

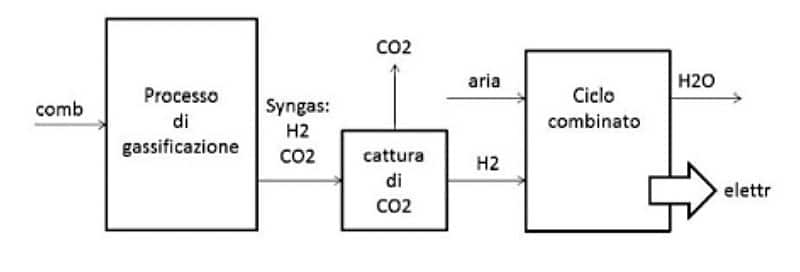

Gli impianti con cattura in pre-combustione sono, invece, sistemi che processano il combustibile primario in un reattore con vapore e aria o ossigeno per produrre un gas di sintesi costituto principalmente da monossido di carbonio e idrogeno.

Idrogeno aggiuntivo e CO2 sono prodotti dalla reazione del monossido di carbonio e vapore acqueo in un secondo reattore. La risultante miscela di idrogeno e CO2 può essere separata in un flusso gassoso di anidride carbonica e un altro di idrogeno. Se l’anidride carbonica viene immagazzinata, l’idrogeno diventa una risorsa energetica priva di carbonio che può essere ossidata per generare energia e calore.

Anche se gli step iniziali di conversione sono più elaborati e costosi, l’alta concentrazione di CO2 prodotta dal secondo reattore e l’alta pressione rendono più semplice la separazione della stessa.

Questi processi sono utilizzati principalmente nell’ambito della produzione dei fertilizzanti e nella produzione di idrogeno. (v. fig. 2)

Fig2: Schema generale di impianti con cattura pre-combustione

Attualmente le tecnologie che operano in post- e pre-combustione per impianti di potenza possono catturare dall’85 al 95% di anidride carbonica prodotta. Sarebbero possibili anche rendimenti di cattura più elevati, ma questo implicherebbe un aumento di dimensioni, costi e dispendio energetico per la fase di separazione.

Infine ci sono configurazioni che utilizzano l’ossicombustione.

Sono sistemi che utilizzano l’ossigeno al posto dell’aria per la combustione dei combustili primari, per produrre un gas combusto costituito principalmente da vapor acqueo ed un’alta concentrazione di CO2. Il vapor acqueo viene poi rimosso raffreddando e comprimendo il flusso gassoso.

L’ossicombustione richiede la separazione dell’ossigeno dall’aria, a monte del processo, per avere O2 puro al 95-99%. Il gas combusto può poi richiedere successivi trattamenti, quali la rimozioni di inquinanti ed azoto, prima che la CO2 sia stoccata. Questo sistema è ancora in fase dimostrativa. (v. fig.3)

Fig3: Schema generale di impianti con cattura tramite ossicombustione

Tecnologie di cattura della CO2 in post-combustione

I metodi principali usati per la separazione della CO2 in post-combustione sono:

• Solventi chimici/fisici

• Membrane di vario tipo

• Adsorbimento su solidi

• Separazione criogenica

La cattura della CO2 in post-combustione è applicata principalmente ad impianti di potenza a carbone, ma può essere anche applicata a turbine a combustione a gas.

In una tipica centrale elettrica a carbone, il combustibile brucia con aria in una caldaia per produrre vapore, che mette in moto una turbina che genera elettricità.

I fumi che escono dalla caldaia (i.e. gas di scarico) sono costituiti principalmente da azoto, CO2, O2, vapor acqueo e tracce di impurità.

La separazione tra la CO2 e questo flusso gassoso è difficoltosa poiché l’anidride è presente in bassa concentrazione e a bassa pressione.

In più, le impurità (e.g. materiale particolato, diossido di zolfo e ossido di azoto) nel gas esausto possono degradare le sostanze assorbenti e ridurre l’efficacia di alcuni processi della cattura.

Poiché la pressione parziale della CO2 nel gas esausto che esce da un impianto di potenza a combustibili fossili è bassa, le tecnologie condotte ad alte pressioni parziali di CO2, come solventi fisici o membrane, non sono applicabili per la cattura in post-combustione. Alle pressioni parziali tipiche di un impianto di potenza a carbone, solo i solventi chimici mostrano una capacità di assorbimento adeguata.

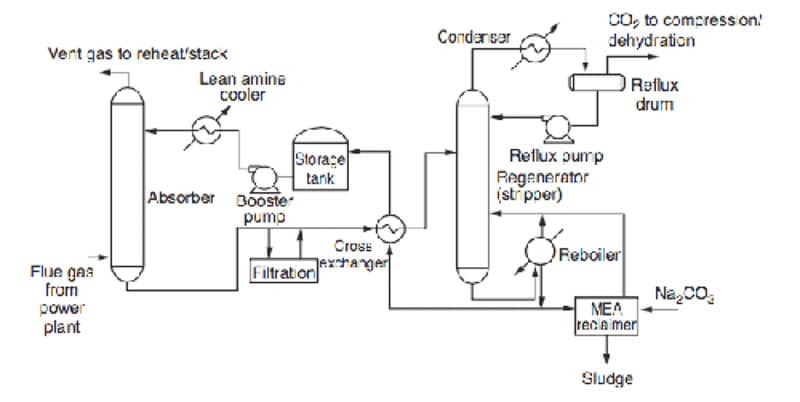

L’assorbimento chimico è un processo nel quale un gas (nel caso specifico la CO2) viene assorbito in un solvente liquido mediante la formazione di un composto legato chimicamente.

Quando è usato in un impianto di potenza per la cattura della CO2 il gas effluente viene fatto gorgogliare attraverso il solvente in un’apposita colonna di assorbimento, dove il solvente rimuove la CO2 dal gas. Dopodiché, il solvente passa attraverso un’unità di rigenerazione, dove l’anidride carbonica assorbita è separata dal solvente ad opera di un flusso in controcorrente alla temperatura di 100-200°C.

Il vapore acqueo viene fatto condensare, lasciando un flusso di CO2 ad alta concentrazione (più del 99%), che può essere successivamente condensato e utilizzato a scopi commerciali o staccato. Il solvente rimanente è fatto raffreddare a 40-65°C, per poi essere riciclato nella colonna di assorbimento. (v. fig.4)

Fig4: Diagramma del processo della separazione della MEA

L’ammina più comunemente usata per questo tipo di rimozione della CO2 è la monoetanolammina (MEA).

Le ammine sono composti organici con un gruppo funzionale che contiene azoto come atomo principale.

Strutturalmente ricordano l’ammoniaca, dove uno o più atomi di idrogeno sono rimpiazzati da un sostituto organico. Le ammine primarie si formano quando uno dei tre atomi di idrogeno dell’ammoniaca viene rimpiazzato dal sostituto organico; le ammine secondarie (DEA) hanno due atomi di idrogeno sostituiti e le terziarie (MDEA) tutti e tre.

L’estrazione del solvente è basato sulla reazione tra una base debole di alcanolammina e la CO2, che è un acido debole, per produrre un sale solubile in acqua. Le ammine reagiscono con la CO2 e formano carbonato e bicarbonato.

Fonti:

Working Group III of the IPCC, 2005

H.Herzog et al., 2004

Lascia un commento