La corrosione è un fenomeno di danneggiamento del metallo provocata da reazioni chimiche e elettrochimiche tra gli elementi costitutivi del materiale e gli agenti aggressivi presenti nell’ambiente.

I meccanismi di corrosione

La corrosione viene classificata in base all’ambiente, al meccanismo e alla morfologia.

Si può verificare in un ambiente umido, in presenza di un elettrolita come ad esempio l’acqua, ma anche in un ambiente secco, nel quale il metallo reagisce con ossigeno ad alta temperatura ossidandosi.

I meccanismi di corrosione sono diversi: si ha la corrosione per attacco diretto quando il materiale metallico è attaccato da particolari sostanze chimiche in presenza di acqua; la corrosione elettrochimica si verifica quando la corrosione avviene tra due parti metalliche poste a contatto; infine, si parla di corrosione meccano-chimica è causata dalla partecipazione di cause di natura elettrochimica e sforzi meccanici.

Riguardo alla morfologia, la corrosione può essere presente su tutta la superficie del materiale (corrosione generalizzata), solo in alcune sue parti sotto forma di crateri o punte di spillo (corrosione localizzata) o infine interessare solo zone particolari come i bordi grano o specifici grani (corrosione selettiva).

La corrosione dei materiali metallici è influenzata da numerosi fattori, riconducibili sia al materiale che all’ambiente di lavoro.

Tra gli elementi riconducibili al metallo ci sono, ad esempio, le proprietà microstrutturali e lo stato di deformazione. I materiali metallici sono, infatti, costituiti da un gran numero di cristalli di piccole dimensioni chiamati grani. In seguito ai trattamenti termici o meccanici, questi grani possono assumere orientamenti preferenziali che modificano i valori della polarizzazione e possono facilitare l’innesco di fenomeni corrosivi. Inoltre, numerosi metalli subiscono deformazioni plastiche a freddo, che hanno lo scopo di aumentarne la durezza, il carico di snervamento e altre caratteristiche meccaniche, ma rendono il materiale più facile alla corrosione.

I fattori più importanti relativi all’ambiente di lavoro sono il pH e la temperatura. La valutazione dell’effetto della temperatura non è immediata; essa agisce sulla conducibilità e sui coefficienti diffusivi (che aumentano), sulla solubilità dei prodotti di corrosione (che in genere aumenta) e sulla solubilità dei gas disciolti (che diminuisce), causando un incremento dei fenomeni corrosivi.

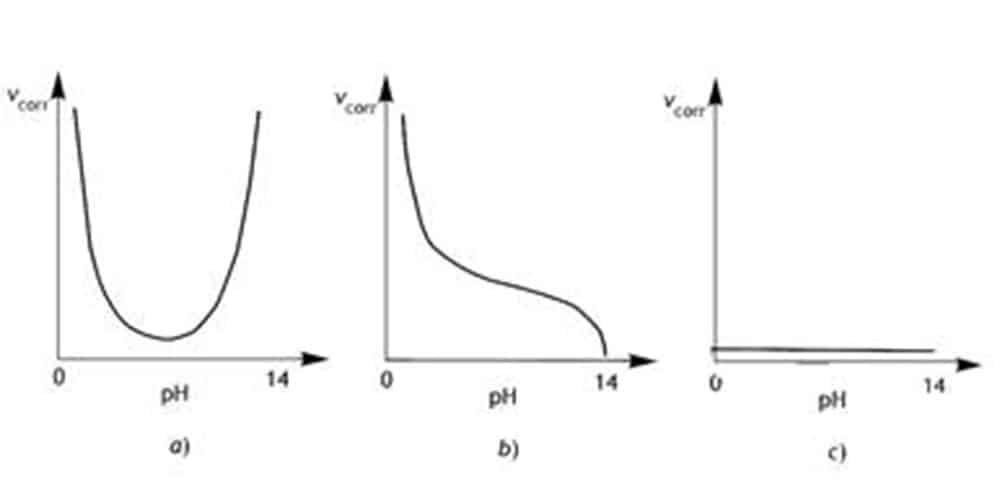

L’effetto del pH sulla velocità di corrosione dipende invece dal metallo (Figura 2).

Perché usare i polimeri

In ambito industriale si trovano spesso ambienti caratterizzati da pH acidi e da elevate temperature che portano ad una rapida corrosione dei metalli. Per questo motivo sempre più spesso si ricorre ai materiali plastici che vengono usati per:

- la costruzione di strutture complete, quali serbatoi di processo, reattori chimici, tubazioni di scarico, torri…

- la costruzione di particolari pezzi stampati o estrusi come tubi, valvole e pompe

- materiali per coibentazioni

- materiali per rivestimento

- materiali per verniciatura

Una delle principali caratteristiche delle materie plastiche è, infatti, la loro inerzia chimica. Alcuni polimeri resistono ad acidi così corrosivi da poter attaccare e dissolvere rapidamente molti metalli. Per la sua resistenza ad una grande varietà di sostanze chimiche, tra le materie plastiche spicca la famiglia dei fluoropolimeri, che include il materiale noto più inerte in assoluto, il politetrafluoroetilene (Teflon o PTFE).

Oltre alla resistenza alla corrosione, questi materiali offrono una minore tendenza a incrostazioni e “sporcamento” e costi di produzione e di installazione generalmente contenuti.

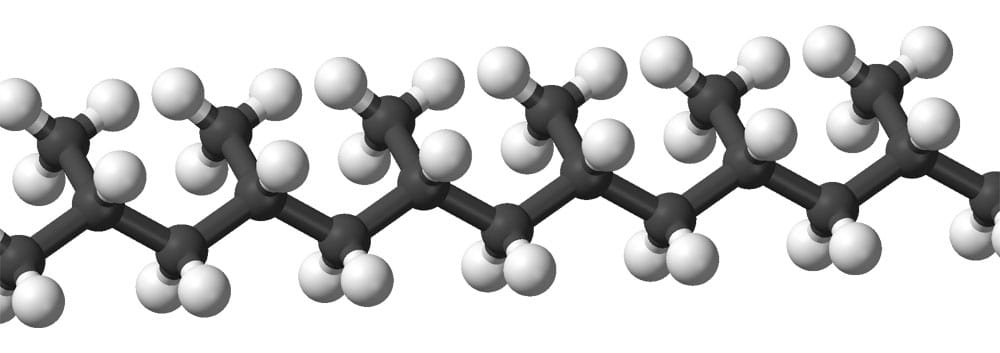

Il Polipropilene (PP)

La resistenza chimica e alla corrosione sotto sforzo del PP è notevole, e superiore a quella di altri polimeri di basso costo (HDPE e PVC).

Il PP ha una resistenza inferiore al PVC agli ossidanti forti come l’acido nitrico, l’acido cromico, l’ipoclorito di sodio e l’acqua ossigenata, ma a parte poche eccezioni (idrocarburi paraffinici) risulta più resistente del PVC ai solventi organici. Il PP è comunemente usato nell’industria chimica a temperature comprese tra 60 e 90 °C, mentre a temperature inferiori il PVC rigido è preferibile per la sua migliore resistenza, rigidezza e facilità di giunzione.

I tubi in PP diventano più fragili a causa dell’ossidazione termica. Questo può essere evitato con l’aggiunta di antiossidanti. In ogni caso è sconsigliato il loro uso in contatto con rame, manganese, cobalto o loro leghe perché questi metalli sono dei catalizzatori per l’ossidazione.

Polivinilidenfluoruro (PVDF)

Rispetto agli altri fluorocarburi, il PVDF è eccezionale in termini di facilità e versatilità di processazione e in termini di tenacità e resistenza all’abrasione. In confronto alle termoplastiche più convenzionali, il PVDF offre una superiore resistenza chimica e termica sia alle alte che alle basse temperature.

Questo materiale resiste bene a molti prodotti chimici fino alla sua massima temperatura di impiego (150 °C), mentre offre una resistenza solo parziale ad alcuni composti chimici, prevalentemente organici, come Anidride acetica , Acetone, Acido clorosulfonico, Epicloridrina, Anidride solforica, Ossido di propilene.

Polivinilcloruro rigido (UPVC)

Viene impiegato soprattutto nella costruzione di tubazioni, condutture (in genere per acque di scarico e di processo), valvole, pompe, diaframmi e contenitori di vario tipo.

I tubi in PVC rigido detengono circa l’85% dell’intero mercato dei tubi termoplastici grazie al loro basso costo di produzione e installazione, alla buona resistenza chimica, all’alta resistenza e rigidezza e alla natura autoestinguente del materiale. Di contro, sopra i 60°C la sua resistenza e rigidezza decadono a livelli che ne rendono impossibile l’impiego, mentre a temperature inferiori a 0°C diviene fragile.

Il PVC rigido non è adatto a trasportare gas compressi perché è soggetto a cedimento di tipo fragile ed esteso.

La resistenza chimica dei tubi in PVC rigido a molti acidi e alcali è eccellente.

Il materiale non resiste, però, ad un vasto gruppo di prodotti chimici organici che comprende gli aromatici, i chetoni, gli idrocarburi clorurati, gli eteri, le ammine aromatiche, le anidridi e i composti nitrurati. Questi prodotti provocano severi rigonfiamenti, rammollimenti o formazione di cricche sotto sforzo. Tra i composti organici, il PVC mostra buona resistenza a molti oli, idrocarburi alifatici, alcoli e detergenti fino a 60°C.

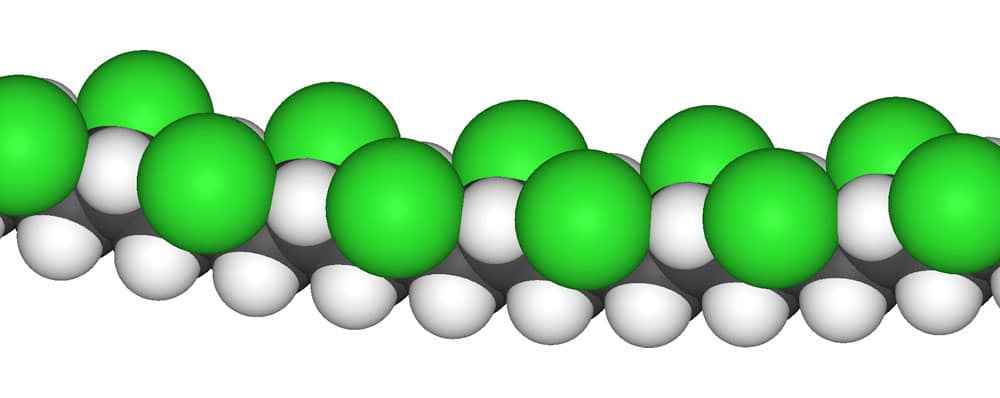

Polivinilcloruro clorurato (CPVC)

Il CPVC viene ottenuto tramite una post clorurazione. Man mano che gli atomi di cloro sostituiscono quelli di idrogeno, si ha un aumento della temperatura della distorsione e della resistenza meccanica e chimica. Il PVC clorurato ha un contenuto in cloro di circa il 65% contro il 57% del comune PVC rigido e una temperatura operativa massima di 85°C (60°C per il PVC).

La clorurazione del PVC ne riduce la duttilità, mentre ne aumenta il costo. Il materiale presenta anche maggiori difficoltà di lavorazione, avendo una maggiore tendenza a rilasciare acido cloridrico durante la fase di processazione. Il PVC clorurato può essere utilizzato per la realizzazione di tubi e di pompe centrifughe.

Lascia un commento