L’impianto idrico nell’industria è un impianto generale ausiliario indispensabile per qualsiasi ciclo produttivo, al punto che la disponibilità d’acqua, in alcuni casi, si rivela elemento discriminante nella scelta dell’ubicazione dello stabilimento di produzione.

L’impianto idrico fa parte degli impianti generali o servizi di stabilimento, che sono utilizzati per la produzione o l’approvvigionamento e la distribuzione dei fluidi occorrenti allo stabilimento (acqua, aria compressa, energia elettrica, vapore); a questi si aggiungono gli impianti occorrenti a garantire condizioni ambientali adeguate allo svolgimento dell’attività produttiva, come gli impianti di condizionamento, di riscaldamento, di trattamento delle acque.

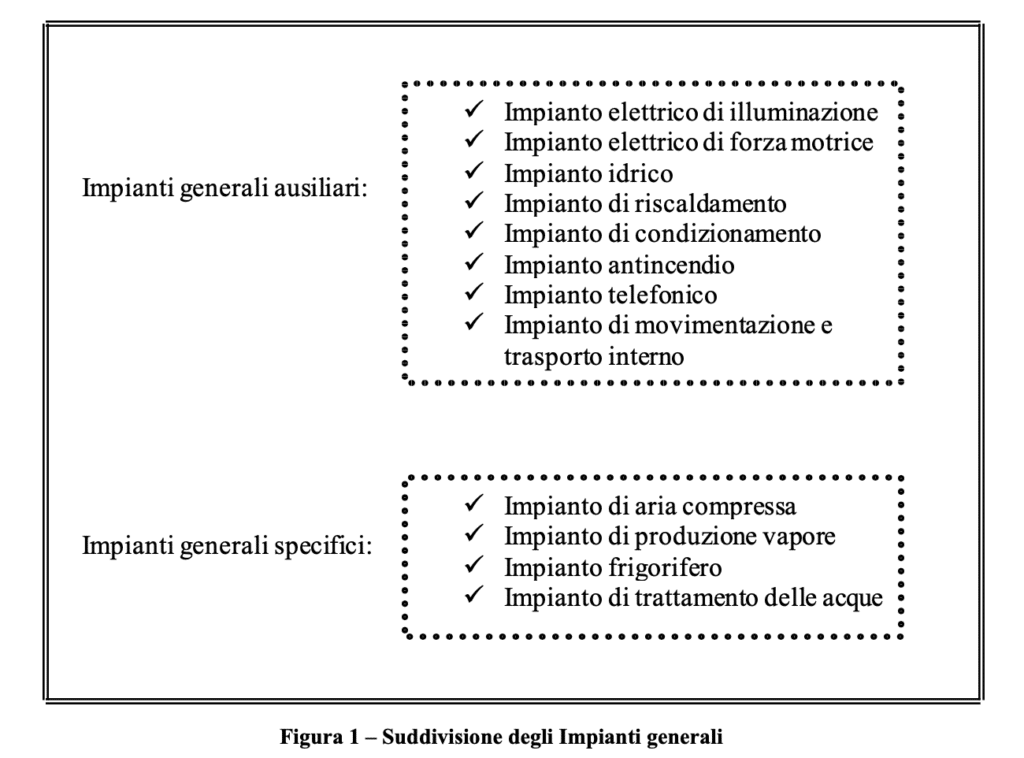

I servizi necessari al funzionamento dell’intero sistema produttivo sono anche definiti “servomezzi” e possono classificarsi in due grandi categorie (cfr. Figura 1):

- Impianti generali ausiliari;

- Impianti generali specifici.

Nei primi rientrano gli impianti che si ritrovano nella quasi totalità dei processi produttivi, come l’impianto elettrico di illuminazione, l’impianto elettrico di forza motrice, l’impianto idrico, l’impianto di riscaldamento, l’impianto di condizionamento, l’impianto antincendio etc.

Gli impianti generali specifici servono, invece, a supportare una specifica esigenza del ciclo di lavorazione. Ne fanno parte ad esempio l’impianto di aria compressa, l’impianto di produzione vapore, l’impianto frigorifero, l’impianto di trattamento delle acque.

Schema strutturale di un impianto idrico

Nell’industria l’acqua viene impiegata per innumerevoli applicazioni, quali, ad esempio:

- mezzo di raffreddamento: si considerino processi meccanici quali la formatura, in cui l’acqua viene utilizzata per raffreddare gli stampi;

- materia prima nella produzione della carta o della pasta;

- mezzo di lavaggio o solvente: ad esempio, nell’industria conserviera l’acqua viene usata come solvente per eliminare eventuali impurità sul prodotto prima che inizi il processo di lavorazione;

- utensile: a pressione elevata, l’acqua può essere utilizzata come agente tagliante;

- elemento indispensabile nella preparazione dei bagni: frequente è l’utilizzo dell’acqua nella preparazione dei bagni galvanici e, più in generale, nei processi di trattamento superficiale;

- mezzo di raffreddamento dell’aria ambiente: negli impianti di condizionamento;

- mezzo di trasporto delle materie prime o degli scarti di produzione: ne sono un esempio le industrie conserviere.

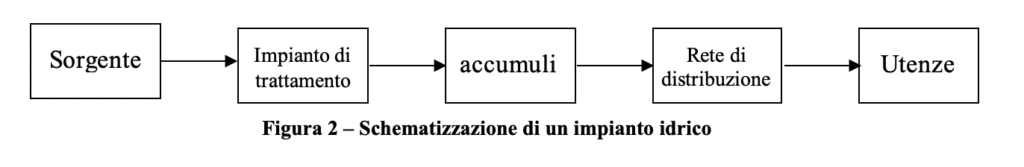

Nella figura sottostante è riportato lo schema a blocchi di un impianto idrico:

Case study: l’utilizzo dell’acqua nel processo di lavorazione dei metalli

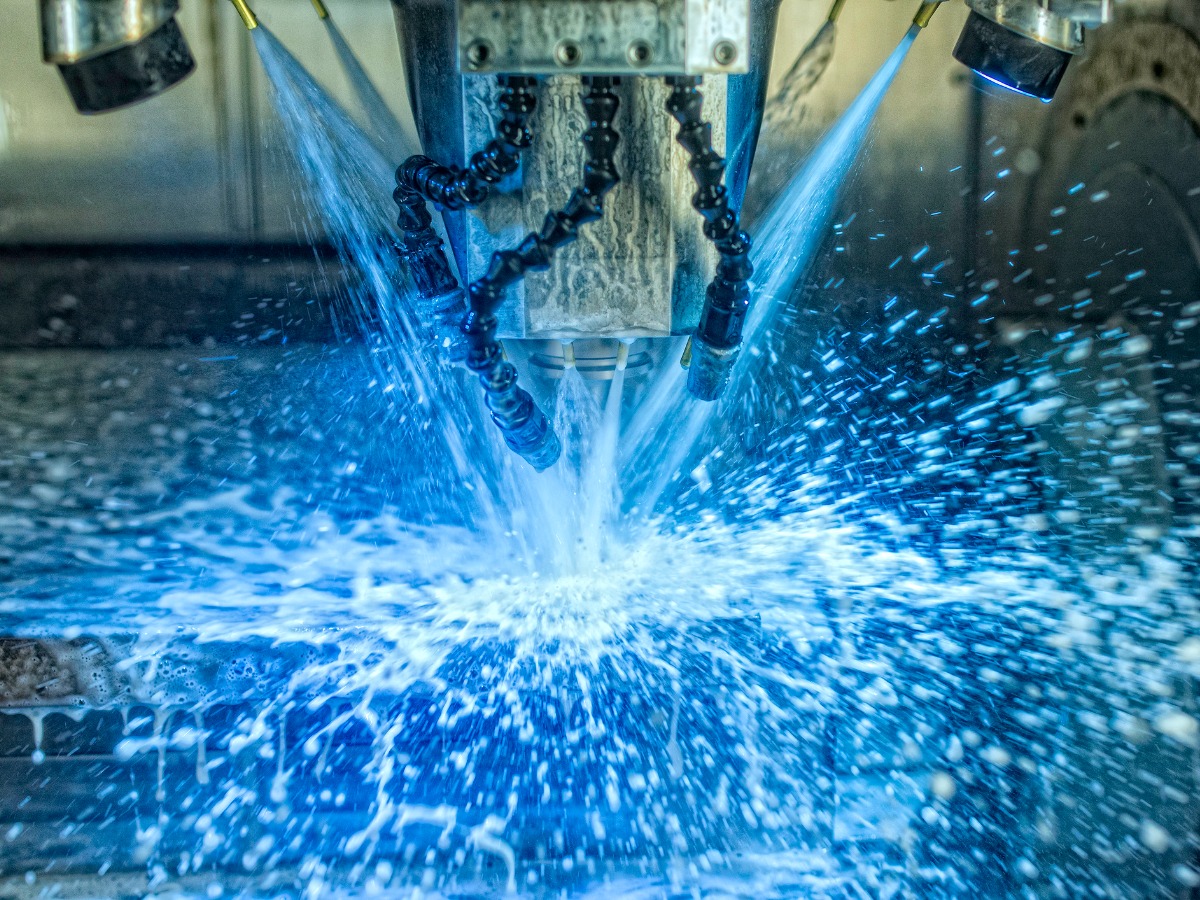

Nell’ambito dei processi di lavorazione dei metalli, quali, ad esempio, rettifica, taglio, alesatura, foratura e tornitura, il fluido acqua ricopre la duplice funzione di mezzo di raffreddamento e di utensile da taglio (a pressioni elevate).

Generalmente l’acqua viene miscelata con altri fluidi contenenti a loro volta additivi, quali tensioattivi, conservanti, additivi di estrema pressione, antiossidanti, la cui funzione è quella di generare una soluzione caratterizzata da elevate prestazioni e durata.

Tra i fluidi miscelati con la materia prima acqua figurano gli oli emulsionabili generalmente utilizzati nei processi con velocità di taglio elevate. Se non correttamente gestiti, possono generare problemi di corrosione, lubrificazione, detergenza e durata in vasca.

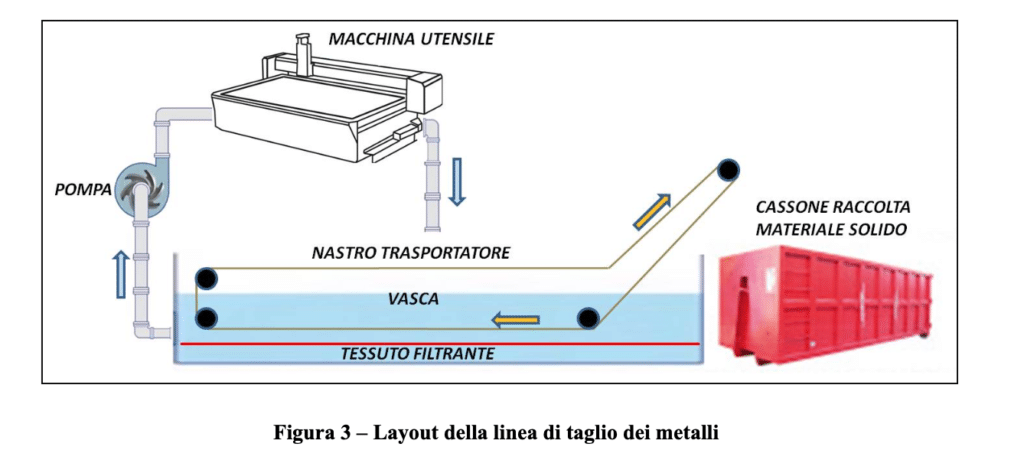

In Figura 3 sono schematizzati i principali componenti della linea di taglio dei metalli: il ciclo del fluido è di tipo chiuso in quanto la miscela di acqua ed oli emulsionabili dalla vasca di raccolta viene convogliata mediante idonea elettropompa centrifuga verso la macchina utensile dove, a seguito del processo di lavorazione, si contamina di residui metallici successivamente trattenuti dal nastro trasportatore che li convoglia all’esterno verso il cassone di raccolta.

A causa delle caratteristiche del fluido (acqua ed oli emulsionabili con particelle solide in sospensione), la pompa utilizzata è il mod. X-Class in quanto grazie alle sue specifiche costruttive rappresenta un buon compromesso tra efficienza e stabilità soprattutto in presenza di fluidi contenenti detriti quali quelli presenti in linee di lavorazione particolarmente impegnative come quella in esame.

Lascia un commento