Nella movimentazione di liquidi corrosivi spesso la scelta cade sulle pompe duplex, ma in realtà in molti casi può essere opportuno preferire le pompe in plastica.

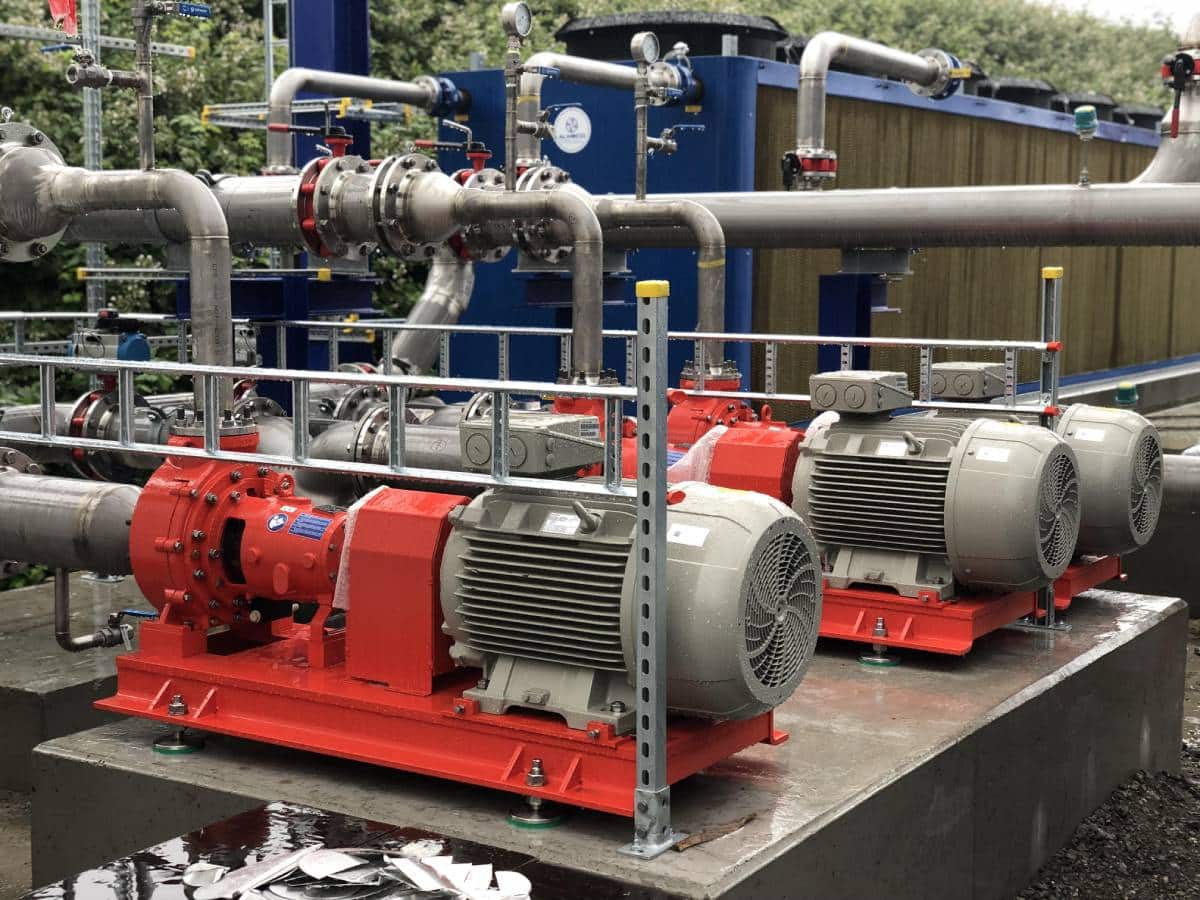

Le pompe sono il componente chiave di qualsiasi impianto di movimentazione o di sollevamento; esse sfruttano organi meccanici in movimento per fornire al fluido energia sufficiente per potersi spostare all’interno del circuito.

Spesso i liquidi da movimentare sono corrosivi e a volte presentano particelle in sospensione che aumentano il tasso di usura delle macchine e delle varie parti dell’impianto.

In fase di progettazione va scelta la tipologia di pompa più adatta all’impianto su cui va installata in modo da limitare il più possibile i costi di manutenzione e fermo impianto. Le pompe, infatti, sono uno dei componenti più costosi dell’impianto non solo per l’investimento iniziale, ma anche per i costi che si assommano nel ciclo di vita.

Nella scelta di una pompa non ci si deve basare solo su parametri come prevalenza e portata, ma bisogna considerare anche il materiale di cui sono costruite.

Pompe in duplex

Spesso si pensa che la pompa in acciaio, specialmente se duplex, sia la scelta più corretta in termine di prestazioni meccaniche e di resistenza alla corrosione.

Il duplex è un tipo di acciaio inossidabile composto da una struttura bifasica dove ferrite e austenite sono presenti in eguali proporzioni. Essi si possono dividere in 5 categorie:

- Acciai lean duplex (come il EN 1.4362 (2304)) che non ha aggiunto il molibdeno.

- Acciai duplex standard (EN 1.4462 (2205).

- Acciai duplex al 25% Cr.

- Acciai superduplex con percentuale di cromo pari a 25-26% e maggior tenori di Mo e N.

- Hyper duplex, acciai inossidabili duplex alto legati.

Nonostante presentino un’ottima resistenza alla corrosione non sono adatti in ambienti in cui l’idrogeno può diffondere nella matrice perché ne causa l’infragilimento.

Inoltre, non resistono a soluzioni di acido solforico a media concentrazione e cloridrico; in acqua marina resistono solo gli acciai superduplex.

Il costo elevato dei componenti realizzati in questo materiale dipende anche dall’elevata durezza e dal coefficiente di incrudimento che ne rendono difficoltosa la lavorazione.

Pompe in plastica

Rispetto ad una pompa realizzata in duplex, quella in materiale plastico presenta numerosi vantaggi:

- Costi più contenuti e riduzione del peso: il materiale metallico, notoriamente più costoso di quello plastico, è infatti ridotto al minimo e usato solo dove effettivamente è necessaria un’elevata resistenza meccanica (come ad esempio l’albero o la scocca). Questo permette di ridurre il costo della materia prima e di alleggerire la macchina con benefici economici anche in fase di trasporto, installazione e manutenzione.

- Costi di mantenimento ridotti: utilizzare rivestimenti e girante in materiale plastico permette in caso di usura di andare a sostituire solo la parte plastica danneggiata, senza dover cambiare l’intero componente di metallo, limitando così i costi di mantenimento della pompa.

- Maggiore resistenza all’usura e alla corrosione: questo anche in presenza di solidi in sospensione, con conseguente riduzione della manutenzione ordinaria e straordinaria.

- Riduzione di rumore e vibrazione, grazie alla presenza simultanea di metallo e plastica.

- Maggiore efficienza: riduzione dell’attrito e delle perdite di carico all’interno della girante.

La nuova generazione di pompe X-class sfrutta tutti i vantaggi citati, esse sono state progettate per impieghi in condizioni molto gravose, come ad esempio in presenza di fluidi con una concentrazione di particelle solide in sospensione pari a 400 g/l.

Pompe X-Class ASV Stubbe

Nell’ottica di limitare i costi scegliendo una pompa che non sia sovradimensionata rispetto alle reali esigenze, la serie X-Class è disponibile in tre diversi materiali polimerici:

- PP: materiale plastico largamente utilizzato nella costruzione di pompe perché presenta un ottimo compromesso tra costo e prestazioni. Resiste alla maggior parte delle soluzioni alcaline e acide fino ad una temperatura di 80 gradi.

- PVDF: Polimero parzialmente fluorurato (57%) con elevate prestazioni. Come tutti i suoi simili (PVC-PTFE etc.) ha come caratteristica principale la resistenza agli acidi. Rispetto al PTFE la temperatura di utilizzo risulta inferiore ( +140°C), ma resistenza meccanica e stabilità dimensionale sono nettamente superiori (non presenta deformazioni sotto peso).

Presenta inoltre un’ottima resistenza ai raggi ultravioletti, basso coefficiente d’attrito, buona resistenza all’abrasione e bassa infiammabilità. - PFA/PTFE: il politetrafluoroetilene (PTFE) è un polimero del tetrafluoroetilene che possiede un insieme di caratteristiche fisico-chimiche, finora non riscontrate in nessun altro materiale plastico:

• estrema inerzia chimica

• eccellente resistenza al calore

• ottime caratteristiche dielettriche

• nessuna igroscopicità e massima resistenza ai solventi

• ottima resistenza all’invecchiamento

• caratteristiche autolubrificanti e minimo coefficiente d’attrito. - UHMW-PE: Polietilene ad alto peso molecolare, rispetto agli altri polietileni è costituito da catene polimeriche assai più lunghe, è molto più resistente all’urto ripetuto e possiede un coefficiente di attrito più basso. È consigliato nei casi di fluidi che contengano particelle in sospensione perché grazie all’ottima resistenza agli urti (viene impiegato anche nei giubbotti antiproiettile) garantisce resistenza all’usura e stabilità dimensionale.

Fig1: Spaccato Pompa X-Class.

Nella Figura 1 è rappresentato uno spaccato della pompa X-Class dal quale si può notare come la scocca (8) e l’albero (1) siano realizzati in metallo in modo da garantire un’elevata resistenza alle forze in gioco. I rivestimenti plastici (6 e 7), invece, assicurano un basso coefficiente di attrito, un’alta resistenza alla corrosione e all’abrasione e la possibilità di essere sostituiti individualmente (senza quindi dover cambiare anche il guscio metallico) in caso di usura.

Per determinate applicazioni nel settore industriale per il pompaggio di fluidi corrosivi o abrasivi, la pompa in plastica

costituisce un’ottima scelta se si svolge un’analisi tecnico-economica rigorosa. Queste tipologie di pompe assicurano ottime prestazioni con favorevoli impatti sia economici che in termini di affidabilità operativa.