Il risparmio energetico applicato agli impianti industriali assicura vantaggi energetici, economici e ambientali. Per migliorare l’efficienza energetica si possono percorre diverse strade agendo, per esempio, sui motori elettrici, sul sistema di movimentazione dei fluidi o sul recupero energetico.

Risparmio energetico e motori elettrici

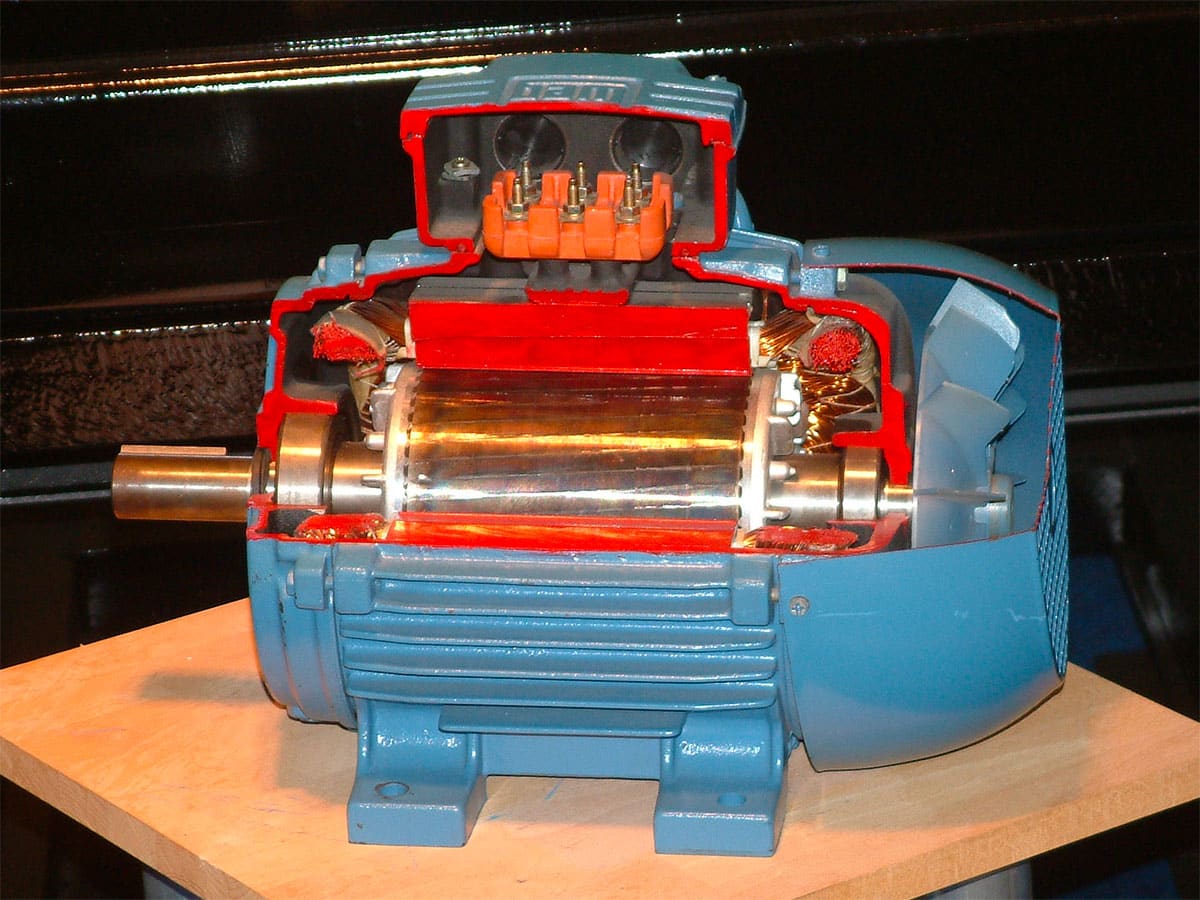

Il 74% dell’energia elettrica consumata nel settore industriale italiano va attribuita ai sistemi motori; essi infatti sono presenti in molti azionamenti come compressori, ventilatori e pompe. Se si pensa che il 98% dei costi di un motore elettrico nell’intero ciclo di vita proviene dall’energia elettrica utilizzata (mentre i costi di acquisto e manutenzione rappresentano solo il 2%) appare chiaro il beneficio economico, oltre che energetico/ambientale, dell’istallazione di un motore ad alta efficienza o a velocità variabile.

Nei motori elettrici ad alta efficienza, le perdite vengono ridotte migliorando i materiali utilizzati per la realizzazione o prevedendo particolari accorgimenti costruttivi. Oltre ad avere rendimenti più elevati a parità di potenza rispetto ai motori tradizionali, presentano una curva di rendimento più piatta al variare del carico. Questo garantisce valori di efficienza elevati anche in presenza di variazioni di carico.

Per ridurre il consumo energetico è possibile anche utilizzare un motore con controllo a velocità variabile. Esso si basa sull’impiego di un inverter: un dispositivo che permette di modulare la frequenza di alimentazione di un motore elettrico (e quindi la sua velocità) in funzione delle effettive esigenze di carico. Poiché la velocità di sincronismo di un motore è direttamente proporzionale alla frequenza della corrente di alimentazione, è sufficiente variare quest’ultima per poter modificare la velocità di rotazione del motore. L’inverter, quindi, permette di regolare la velocità di rotazione del motore elettrico senza introdurre perdite di energia.

Riduzione delle perdite nella movimentazione dei fluidi

In tutti gli impianti industriali è presente una complessa rete di tubazioni per la movimentazione dei fluidi. Questa rete è composta da tubi, valvole, raccordi pompe e serbatoi. I fluidi vengono messi in movimento dalle pompe, che azionate da un motore elettrico, fornisco al fluido l’energia necessaria per spostarsi all’interno dell’impianto.

Per risparmiare energia si può agire sia sulla pompa, sia sulla rete di tubazioni andando a ridurre le perdite di carico e quindi l’energia necessaria a movimentare i fluidi. Si può ottenere un notevole risparmio energetico utilizzando tubi rivestiti in PTFE o TMF, che offrono un coefficiente di attrito più basso, ridurre il numero di curve e installare valvole con basse perdite di carico.

Si può anche andare ad agire direttamente sulla pompa in modo che essa sfrutti al meglio l’energia elettrica fornita dal motore. Oltre a dotarsi di pompe ad alta efficienza si possono utilizzare pompe a velocità variabile. Utilizzando un motore elettrico a velocità variabile con inverter si può infatti regolare la portata della pompa agendo sulla sua velocità di rotazione senza l’utilizzo di valvole di regolazione.

Come si può vedere nelle figure 1 e 2, l’uso di una pompa a velocità variabile consente di modificare la curva caratteristica della pompa; in questo modo è come avere tante pompe quante sono le velocità di rotazione possibili e questo permette di lavorare sempre in condizioni di alto rendimento.

La regolazione tramite valvola, invece, va a modificare la curva caratteristica dell’impianto lasciando invariata quella della pompa. Questa regolazione, nonostante sia più semplice, fa lavorare la pompa sempre a velocità massima (anche quando non è necessario) e quindi con valori di efficienza sempre più bassi al diminuire della portata.

La cogenerazione

I fluidi caldi, sia in fase liquida che in fase gas, prodotti durante le lavorazioni trasportano energia termica. Quest’ultima può essere recuperata facendo passare i fluidi caldi attraverso una serie di scambiatori di calore: in questo modo si può, ad esempio, scaldare dell’acqua da usare per il riscaldamento degli ambienti oppure per altri usi industriali.

Il processo di cogenerazione di energia meccanica e di calore permette quindi di utilizzare l’energia termica che altrimenti andrebbe dispersa.

Lascia un commento