La scelta dei materiali per i componenti di un impianto industriale è sicuramente una fase critica per l’efficienza ed il buon funzionamento dell’impianto stesso.

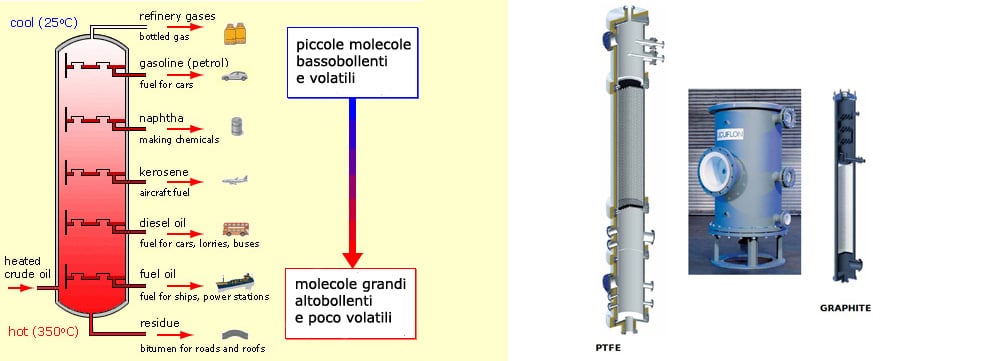

Nei processi industriali (in particolar modo negli impianti chimici, farmaceutici o alimentari) che sfruttano sostanze diverse, la scelta dei materiali idonei dovrà rispettare criteri di resistenza chimica, termica e meccanica, nonché di sicurezza. I criteri vanno ovviamente applicati a tutti i componenti dell’impianto: serbatoi, colonne, tubazioni, valvole, ecc. Spesso nell’intero processo produttivo parti diverse vengono a contatto con sostanze a temperature differenti e con caratteristiche chimiche molto eterogenee, come mostrato in figura seguente.

La scelta oculata dei materiali assicura che tutti i componenti siano in grado di far fronte ai vincoli di processo e che tutte le attrezzature siano conformi ai requisiti standard ed alle certificazioni internazionali quali ASME, AS ADM,JIS, CODAP, RCCM, HAF 601.

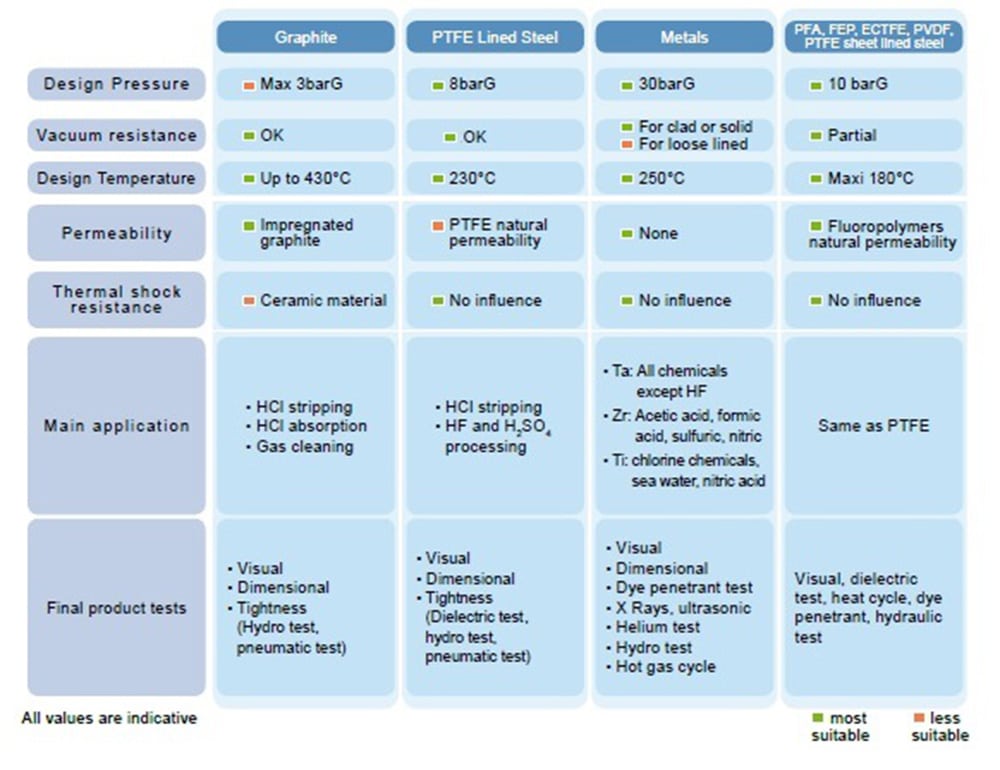

Nell’industria chimica ad esempio, le colonne di un impianto di distillazione possono essere in grafite, PTFE, metalli vari (tantalio, titanio, ecc..) leghe o acciaio (leghe di nichel, acciaio inossidabile, acciaio al carbonio).

La scelta del tipo di materiale in questo caso deve naturalmente rispecchiare le caratteristiche fisico/chimiche dei prodotti utilizzati. Per esempio colonne o serbatoi a base di grafite sono ideali per impieghi in processi chimici con differenti sostanze, grazie all’eccezionale qualità di questo materiale che lo rende altamente resistente alla corrosione e possiede ottime qualità termiche.

Tali necessità si avvertono in alcuni processi industriali che coinvolgono misture diverse di acidi (in colonne di distillazione) oppure trattando alcuni gas come il cloruro di idrogeno (HCl): questi gas aggressivi spesso vengono sciolti in acqua tramite una procedura chiamata “assorbimento”. Questo processo è spesso esotermico (produce calore) e la grafite nella maggior parte dei casi si rivela essere il materiale idoneo per questo tipo di trattamento chimico.

Di largo uso nell’industria farmaceutica e chimica sono i rivestimenti in PTFE, ottimi per impieghi dove sono richieste severe condizioni termiche (da -50° a +250°C) unitamente ad ambienti fortemente corrosivi (vedi fig.4). L’impiego di colonne, serbatoi, ugelli in PTFE garantisce la protezione contro shock termici garantendo anche ottimi livelli di impermeabilità. Impieghi ideali sono trattamenti di composti acidi (HF, HCL, ecc..).

In alcune fasi dei processi produttivi capita invece di avere a che fare con processi ad alte pressioni (fino a 5 bar) e ad alte temperature. In questi casi potrebbe essere conveniente utilizzare materiali come il tantanio, impiegato in serbatoi o colonne presurizzate.

Fra i metalli (vedi Fig.4) spesso si preferisce utilizzare il titanio, particolarmente resistente al sali metallici, cloruri, idrossidi, acido nitrico e cromico a causa dell’elevata corrosività di queste sostanze.

In conclusione la scelta del tipo di materiale in relazione al tipo di componente dovrà rispettare ed esaudire i vincoli di processo, nel pieno adempimento delle normative vigenti ed in base alle condizioni di operatività dell’impianto.

Lascia un commento