I materiali termoplastici sono utilizzati da più di 100 anni e il polietilene (PE), è stato inventato negli anni trenta. I primi polietileni avevano bassa densità e venivano utilizzati principalmente come copertura per i cavi. Durante la Seconda Guerra Mondiale, data la scarsità degli altri materiali, viene messo a punto un catalizzatore per semplificare lo sviluppo di prodotti plastici. E’ dei primi anni cinquanta la scoperta del polietilene ad alta densità, impiegato nei moderni sistemi di piping.

Tubazione in PE per il trasporto di acqua.

Negli ultimi trent’anni, i polimeri termoplastici sono diventati i materiali per tubazioni preferiti in molti mercati: il principale utilizzo del piping in plastica riguarda le migliaia di chilometri di tubazioni impiegate per il trasporto del gas naturale e per le applicazioni municipali, ma ci sono molte altre applicazioni di grande interesse, come l’industria chimica, l’industria alimentare, il settore energetico, il trattamento delle acque e i sistemi per l’irrigazione.

I materiali termoplastici hanno acquistato popolarità nel campo delle tubazioni principalmente grazie al loro basso costo, alla facilità di produzione (generalmente tramite estrusione) e alla lunga durata.

Le tubazioni termoplastiche sono soluzioni economicamente vantaggiose e rispetto alle tradizionali tubazioni in metallo offrono molti vantaggi:

Resistenza alla corrosione: I materiali plastici utilizzati per tubazioni sono resistenti alla corrosione e sono caratterizzati da una bassa resistenza al flusso. Il sistema piping in plastica è in grado di garantire la resistenza ai comuni prodotti chimici domestici e alle molte altre sostanze che possono essere presenti nel sistema di drenaggio sanitario. Il piping termoplastico non si arrugginisce e resiste dall’attacco chimico che potrebbe provenire da terreni corrosivi.

Inoltre, le pareti lisce dei tubi in plastica consentono il trasporto di sostanze

reflue e di acqua in modo più efficiente riducendo l’attrito del fluido.

Facilità di posizionamento: I sistemi di tubazioni in plastica sono molto più leggeri rispetto alle tubazioni in metallo e quindi il sistema di posizionamento non comporta problemi. Anche le operazioni di taglio, giuntura ed installazione sulle tubazioni in plastica sono notevolmente più semplici, e quindi meno costose, rispetto a quelle su tubazioni costituite in materiale metallico.

Diverse soluzioni di giuntura: I tubi in plastica sono caratterizzati da diversi possibili metodi di giuntura. Le tubazioni possono essere filettate, flangiate, cementate, saldate, o unite grazie a raccordi in materiali termoplastici di diverso tipo.

Tipi di tubi e raccordi in materiali termoplastici

Data l’elevata domanda, esistono in commercio molti tipi di prodotti di piping plastici, realizzati in dimensioni e materiali diversi. I vari materiali termoplastici utilizzati per il piping differiscono tra loro per proprietà e utilizzo.

I sistemi di piping termoplastico in uso sono realizzati per la maggior parte in cloruro di polivinile (PVC) ed è molto diffuso anche il polietilene (PE), che è il materiale più utilizzato per i sistemi di tubazioni dell’industria del gas naturale.

Il cloruro di polivinile (PVC) è il materiale che trova il più ampio range di applicazioni nei diversi sistemi di piping e il suo utilizzo è cresciuto più rapidamente rispetto agli altri termoplastici. Il PVC resiste molto bene alla maggior parte dei fluidi corrosivi e offre più resistenza meccanica e rigidità rispetto alle altre tubazioni termoplastiche. La sua temperatura massima di servizio è di 70°C.

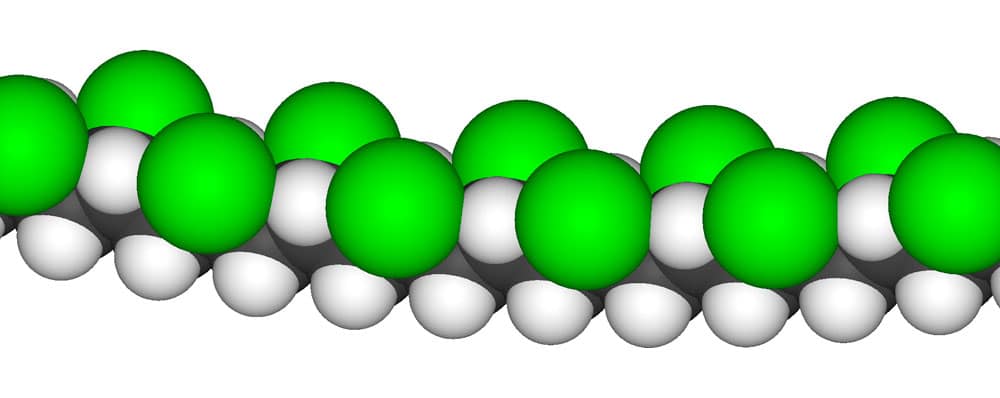

Struttura 3D di un tratto di molecola di PVC

Rispetto al PVC, il polietilene (PE) è meno resistente a temperatura ambiente, ma grazie alle sue caratteristiche di flessibilità, duttilità, e durezza le tubazioni in PE sono al secondo posto tra le più utilizzate. Il piping in polietilene ha una resistenza meccanica relativamente bassa, ma mostra una buona resistenza chimica e flessibilità a basse temperature (sotto i 50°C).

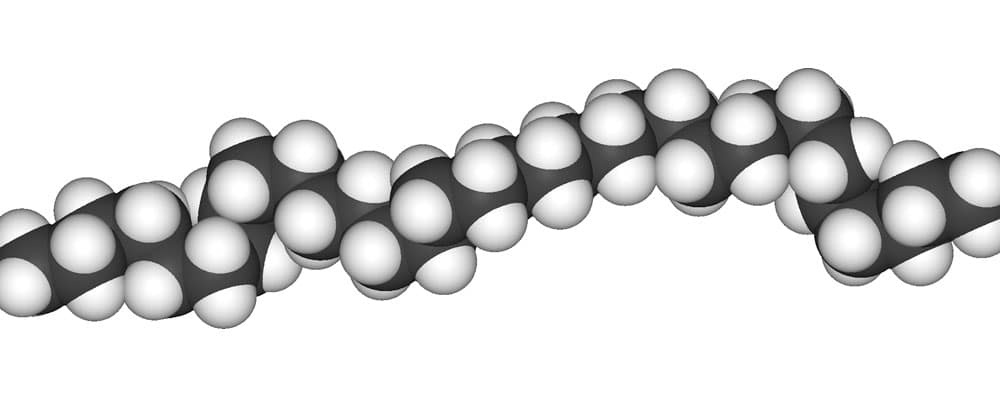

Struttura 3D di un tratto di molecola di PE

Il polipropilene (PP) è economico e offre una combinazione di proprietà fisiche, chimiche, meccaniche, termiche ed elettriche unica tra i materiali termoplastici. Comparato con il polietilene (PE), il PP ha una resistenza agli urti inferiore, ma la sua temperatura di lavoro e la resistenza alla trazione sono superiori. Il PP è un materiale semi rigido, robusto e resistente al calore che trova una sua applicazione ideale nel trasferimento di gas e liquidi caldi. Le tubazioni di polipropilene hanno temperatura di esercizio massima di circa 90°C.

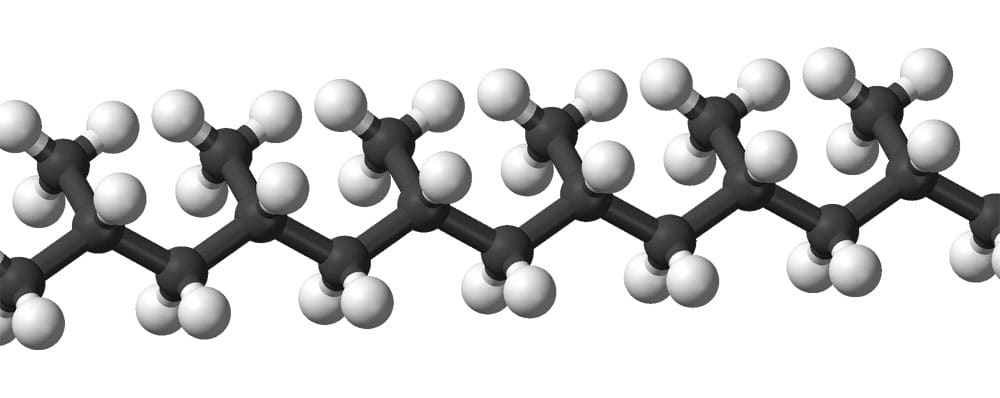

Modello tridimensionale di polipropilene isotattico

Quando un fluido scorre attraverso una valvola o un raccordo (ad esempio a T o a gomito) va incontro ad una perdita di carico causata da un incremento di turbolenza che causa una caduta di energia in un determinato punto del sistema di piping. Per definire senza difficoltà le perdite di carico che si presentano in prossimità dei raccordi termoplastici si può usare il metodo della lunghezza equivalente, che consente di descrivere la caduta di pressione attraverso un raccordo come se questa avvenisse attraverso un tratto di tubo.

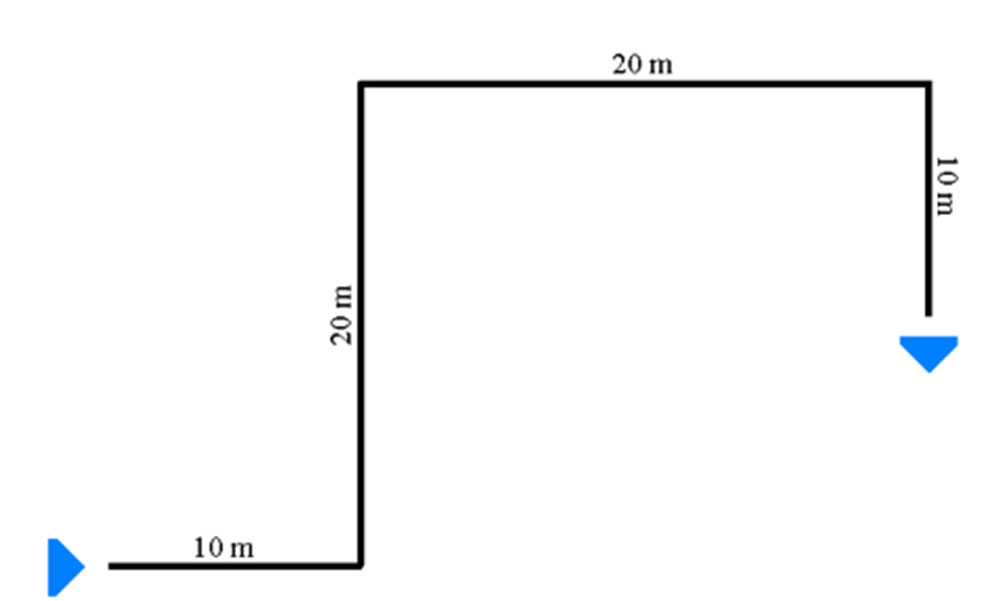

Di seguito è riportato un esempio per il calcolo delle perdite di carico attraverso dei raccordi a gomito utilizzando il metodo delle lunghezze equivalenti.

Dati del sistema:

Tubazione: DN100 (4”)

Diametro tubo: 102.3 mm

Raccordi a gomito: 3 x 90° (R/D=2)

Velocità del fluido: 3 m/s

Densità del fluido: 1000 kg/m3

Fattore d’attrito: 0.018

Utilizzando i dati tabulati dove sono descritti i valori (L/D)eq, il dato relativo al raccordo a gomito 90° è il seguente:

$$\frac{L_{eq}}{D_{eq}} = 17$$

Perciò la lunghezza del tubo equivalente si può calcolare come:

$$L_{eq} = 17 \times 102.3 mm = 1.793 m$$

Adesso si può ricavare la lunghezza complessiva del sistema considerando i tre raccordi a gomito e la lunghezza complessiva della tubazione:

$$L_{eq} = 60 + 3\times 1.793 m = 65.217 m$$

Infine, la perdita di carico dovuta alla configurazione del sistema si ricava mediante la seguente equazione:

$$\Delta p = f \times \frac{L}{D} \times \frac{\rho V^2}{2} = 0.018 \times \frac{65.217}{0.1023} \times \frac{1000 \times 3^2}{2} = 51638 Pa$$

Lascia un commento