di Michele Cifalino’

Gli impianti di biogas installati presso le discariche di rifiuti urbani forniscono un ottimo contributo alla produzione di energia “pulita” e aiutano a ridurre le pericolose emissioni di gas serra in atmosfera. Il gas, che si forma dal processo di degradazione della componente organica dei rifiuti, viene solitamente intercettato da più pozzi di estrazione e avviato alla combustione in appositi motori a gas a combustione interna per poter ricavare energia.

Valorizzare il biogas attraverso la produzione di elettricità oppure attraverso la cogenerazione di energia elettrica e termica rappresenta nella maggior parte dei casi la migliore scelta tecnica ed economica, per questo negli ultimi anni si sono sviluppate numerose tecnologie per rendere questo processo più pulito ed efficiente possibile.

Nelle discariche per rifiuti non pericolosi il principale prodotto di degradazione, assieme al percolato, è il biogas, composto prevalentemente da metano (CH4) e anidride carbonica (CO2) che si producono in seguito ad un processo batterico di fermentazione anaerobica di materiale organico di origine vegetale ed animale.

Esistono però altre pericolose sostanze, come silossani, acido solfidrico (H2S) e composti organici volatili (COV).

Prima di essere impiegati per la produzione di energia questi gas devono essere opportunamente trattati.

Durante il processo di produzione, inoltre, si sviluppano diverse sostanze secondarie che possono non solo alterare l’equilibrio del processo digestivo dei batteri coinvolti, ma anche comportare gravi conseguenze sul alcune parti dell’impianto. Per questo motivo per poter produrre energia utilizzando questa fonte è necessario imporre un severo controllo del processo.

Vediamo in seguito alcune tecnologie per il trattamento del biogas.

Trattamento e raccolta del biogas

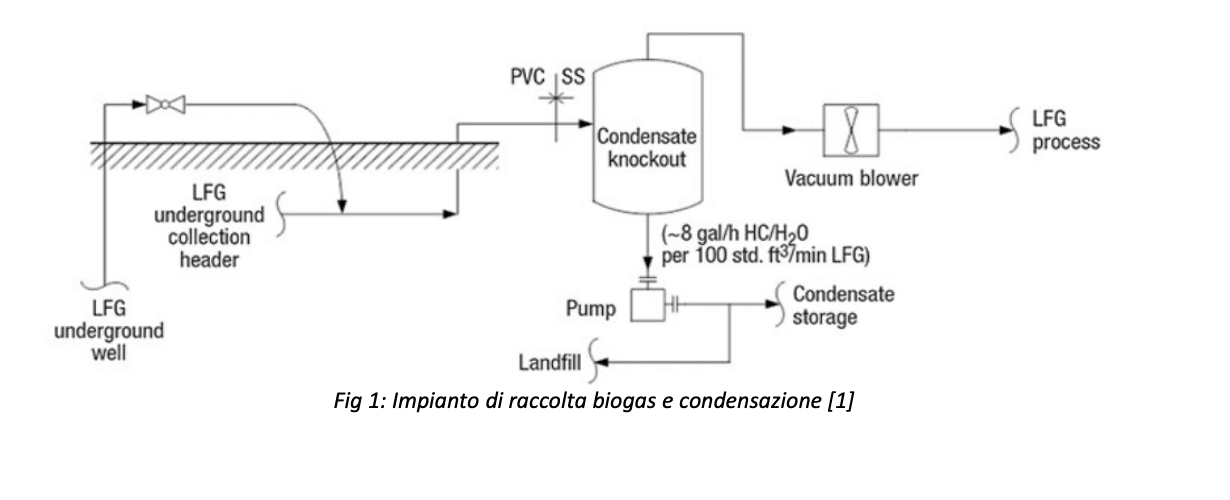

Più nel dettaglio, il biogas prodotto dalla degradazione anaerobica della frazione organica dei rifiuti solidi urbani conferiti in discarica viene aspirato mediante un sistema di captazione costituito da pozzi di estrazione verticali.

L’impianto di produzione di energia elettrica è solitamente costituito da un gruppo elettrogeno e dall’impianto elettrico di trasformazione della tensione.

In generale quindi un impianto a biogas per la produzione di energia elettrica può essere suddiviso in varie parti:

- Pozzi di aspirazione/intercettazione gas

- Stazione di pompaggio/soffiante

- Impianto di deumidificazione del biogas

- Impianti di trattamento chimico

- Impianto di cogenerazione termoelettrica La prima fase è dunque la raccolta e lo stoccaggio del gas, a cui poi si aggiungono i primi trattamenti. [1]

Il gas viene raccolto al 100% di umidità relativa a circa 60° e si raffredda a circa 30° nel serbatoio di raccolta, dove alcuni vapori si condensano. La condensa è raccolta separatamente ed è considerata un rifiuto piuttosto pericoloso perché contiene composti organici alogenati, composti dello zolfo, aromatici e altre sostanze chimiche aggressive che abbassano il pH a un intervallo compreso tra 4,2 e 5,0 circa.

I trattamenti per rendere il biogas utilizzabile (per la produzione di metano o energia) sono riassunti in tre passaggi:

- deumidificazione del biogas

- rimozione dei composti solforati e altri composti (in particolare dell’acido solfidrico)

- separazione dell’anidride carbonica per l’ottenimento di biometano.

Riassumendo, dopo una prima fase di rimozione della condensa seguono altri processi di rimozione degli inquinanti fra cui citiamo la rimozione dei silossani e la desolforazione, che vediamo nel dettaglio in seguito.

La rimozione dei silossani: soluzioni tecniche

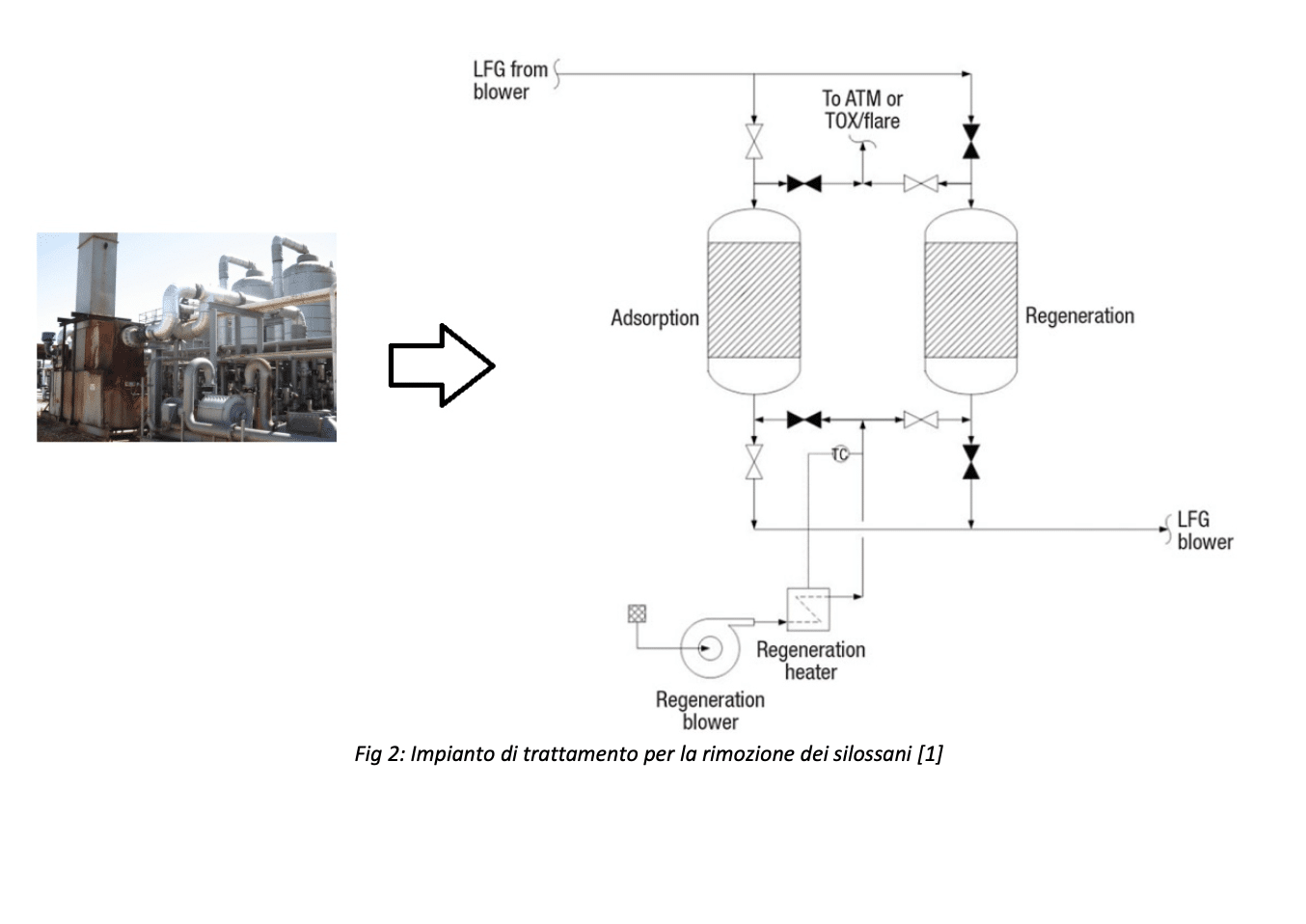

I silossani sono un tipo di polimero siliconico e, se presenti nel gas, causano gravi problemi meccanici nei motori a combustione interna dei generatori. Il biossido di silicio è il principale prodotto di combustione del silossano e causa depositi pericolosi. Peggio ancora, nelle discariche con contenuto metallico (come ferro o alluminio) possono formare depositi di silicati duri simili al vetro che riducono significativamente la durata dei motori e aumentano i tempi di inattività dovuti alla manutenzione. Una tecnologia comune per rimuovere i silossani è l’adsorbimento con oscillazione della temperatura (Temperature Swing Adsorption o TSA).

Con il passaggio da una bassa temperatura a una elevata è possibile adsorbire grandi quantità di umidità a bassa temperatura, ad esempio 40 °C, e rilasciarla ad alta temperatura. I sistemi TSA (vedi figura) comprendono due o più serbatoi in parallelo, uno per l’adsorbimento e l’altro per la rigenerazione ad alta temperatura, un soffiatore di rigenerazione e un riscaldatore.

Nella fase di rigenerazione, il gas di rigenerazione a caldo (di solito aria riscaldata) viene soffiato attraverso il letto adsorbente con un flusso variabile, per far oscillare la temperatura del letto, rilasciando così i silossani adsorbiti e l’acqua.

La fase di desolforazione

L’intero processo della produzione del biogas, dalla produzione allo stoccaggio, deve essere controllato nel dettaglio, ma la fase che più di ogni altra richiede un monitoraggio accurato è quella della desolforazione, durante la quale vengono eliminati i composti solforati che si sviluppano nella produzione del biogas, come l’idrogeno solforato (H2S).

Esistono diversi metodi, fra cui l’ossidazione biologica con ossigeno atmosferico nella quale il solfuro di idrogeno viene trasformato in zolfo elementare mediante batteri che respirano ossigeno e si alimentano con acido solforico che viene poi degradato a zolfo elementare.

In altri casi si utilizza un processo chimico, lo scrubbing in umido, nella quale la rimozione dello zolfo avviene trasforma chimicamente l’H2S ed altri composti in zolfo elementare. L’idrogeno solforato può essere adsorbito sulla superficie di ossidi metallici come ossido di ferro, ossido di zinco oppure ossido di rame o su carbone attivo e perfettamente rimosso dal biogas.

Durante l’adsorbimento di ossidi metallici, lo zolfo si lega come solfuro metallico e viene rilasciato vapore acqueo. Questa tecnica di desolforazione è estremamente efficiente con concentrazioni risultanti inferiori a 1 ppm. In questa fase, siccome è necessario movimentare sostanze particolarmente corrosive e pericolose, sarà opportuno l’impiego di valvole a sfera e pompe centrifughe idonee.

FONTI [1] B. Firoozy, “Landfill Gas Processing: plant design considerations”, Chemical Engineering, July 2021[2] Wang, L.K., Pereira, N.C., Hung, Y.T., “Handbook of Environmental Engineering, Volume 2: Advanced Air and Noise Pollution Control” Humana Press, Nov. 2004.

Lascia un commento