La trafilatura è un’operazione per deformazione plastica generalmente eseguita a freddo in cui il materiale viene obbligato, tramite una forza di trazione, a passare attraverso il foro calibrato di una filiera per ottenere la dimensione desiderata.

Mediante questo tipo di lavorazione si producono principalmente:

- barre

- tondi

- fili metallici di piccola sezione (arrivando fino a circa 0,025 mm in diametro)

La sezione del filo viene così ridotta, mentre la sua lunghezza aumenta, mantenendo costante il volume. In conseguenza di tale processo si producono particolari effetti sulla struttura, sulle proprietà meccaniche/tecnologiche e sulla densità del materiale.

Vediamo di seguito nel dettaglio il processo di produzione dei trafilati con particolare attenzione alle funi in acciaio.

La produzione di trafilati in acciaio

Processo produttivo dei trafilati

Come primo passaggio è necessario capire in che modo è possibile ottenere un filo trafilato metallico perfettamente “pulito”, cioè pronto per i successivi trattamenti galvanici, termici o rivestimenti superficiali di vario genere.

È necessario che sulla superficie del filo trafilato non rimangano ossidi (in particolare di ferro) e residui di lubrificanti, soprattutto quelli a base di calcio, che sono i più difficili da rimuovere mediante trattamenti di pulizia acida o alcalina.

Per ottenere un risultato ottimale, a seconda del tipo di filo in lavorazione, è perciò necessario scegliere, oltre ai migliori parametri per ogni fase/ processo di lavoro, anche i giusti trattamenti pre-trafilatura, i corretti prodotti di lubrificazione e quelli di pulizia o sgrassaggio post trafilatura.

I fili di acciaio destinati a essere sottoposti a trattamento termico per essere successivamente decapati, fosfatati o zincati generalmente non vengono puliti, dato che l’alta temperatura del forno brucia ogni tipo di residuo di lubrificanti.

Occorre invece procedere alla pulizia quando i fili non devono subire il trattamento termico, specialmente se devono essere successivamente galvanizzati.

Quando sono stati applicati lubrificanti speciali, solubili in soluzione acquosa acida o alcalina, questi devono essere opportunamente rimossi. Per farlo si utilizzano delle vasche in cui viene immerso il prodotto da trattare: nel processo vengono utilizzate pompe speciali resistenti alla corrosione e opportuni indicatori di livello e di temperatura per tenere sotto controllo il processo.

La scagliatura meccanica

Nel caso di fili a basso tenore di carbonio, il trattamento acido di decapaggio può essere sostituito da un trattamento di “scagliatura meccanica”.

Il filo d’acciaio, detto anche vergella, viene movimentato mediante torsione per rimuovere meccanicamente l’ossido superficiale. In questo caso il risultato di rimozioni degli ossidi non è completo e di conseguenza l’operazione di trafilatura e la successiva pulizia sono più difficili. Per ottenere un risultato valido, occorrono perciò lubrificanti e prodotti differenti rispetto al primo caso.

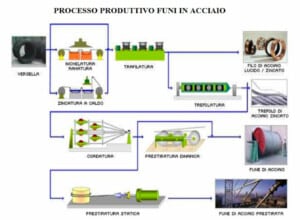

Vediamo come esempio un processo produttivo che parte dai trafilati per ottenere una fune in acciaio destinata a varie applicazioni.

Come si realizzano funi meccaniche e trefoli

Il processo produttivo atto alla realizzazione di funi metalliche a trefoli si può suddividere in varie fasi :

- Trafilatura del filo di partenza proveniente dalle vergelle

- Lubrificazione del filo durante la trafilatura

- Patentamento del filo

- Zincatura e trafilatura del filo zincato

- Trefolatura e cordatura

Processo produttivo delle funi in acciaio

Come indicato in figura, il processo di produzione si articola in diverse fasi: dopo la trafilatura del filo e la sua lubrificazione, di prosegue con la fase di patentamento del filo, ovvero un trattamento termico in grado di modificare la struttura interna del materiale per renderlo idoneo dal punto di vista meccanico.

- Decapaggio e sgrassaggio: ottenuti con HCl e tensioattivi a temperatura ambiente;

- Flussaggio: immersione in soluzione di ammonio cloruro e zinco cloruro;

- Zincatura: immersione, previo preriscaldo a 100°, in vasca di zinco fuso a 450° per il tempo necessario perché l’acciaio raggiunga la stessa temperatura dello zinco. Il processo avviene a temperatura controllata, tramite sensori di temperatura. Il filo deve essere sottoposto a sgrassaggio, decapaggio, flussaggio e pre-riscaldo a 100°C, prima di essere immerso in una vasca di zinco fuso.

Generalmente per i fili impiegati nella realizzazione di funi metalliche viene preferita la zincatura a caldo continua, nella quale il materiale viene srotolato, introdotto in un forno che lo porta a una temperatura uniforme ed infine fatto passare per una vasca contenente zinco fuso.

Questo metodo è preferito alla zincatura elettrolitica perché consente di lavorare grandi quantità di materiale in modo continuo, è economico e assicura una ricopertura completa del filo; inoltre lo zinco fuso, trovandosi a una temperatura di 450°C, lega con il ferro superficiale del filo creando una lega Fe-Zn.

I vantaggi della zincatura sono molteplici: oltre all’indiscussa resistenza alla corrosione e all’abrasione, si ottiene anche una maggiore resistenza meccanica e quindi il filo ha una durata maggiore.

Trafilatura: trefolatura e cordatura

Fune in acciaio zincato

Le operazioni finali che portano alla formazione della fune vera e propria sono la trefolatura e la cordatura: tramite un macchinario specifico, il passo dei fili nel trefolo è ottenuto dalla combinazione dei moti di rotazione del telaio della macchina e dell’avanzamento del trefolo.

La prestiratura della fune viene svolta alla fine del processo, ed è utile per eliminare l’allungamento permanente residuo: prima di essere avvolta su bobine, la fune viene sottoposta a trazione con un’intensità del carico pari al 50% del suo carico di rottura.

(Fonti: • Dore Mattia, “Non-destructive techniques for the diagnosis of steel cables : The magneto inductive technique”, Università degli studi di Parma • www.tecnologiedelfilo.it)

Lascia un commento