L’adsorbimento è un processo con cui solidi porosi (o adsorbenti, Fig. 1) trattengono molecole disciolte in acqua (adsorbibili), tramite legami superficiali.

Cinetica

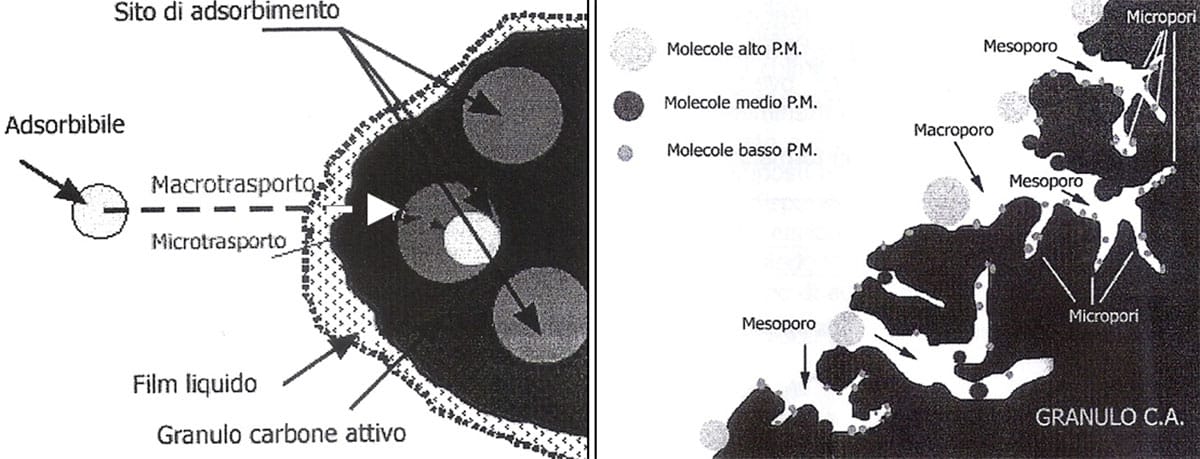

In maniera semplificata, il processo si sviluppa con 3 fasi sequenziali (Fig. 2-3):

- macrotrasporto: gli adsorbibili si avvicinano all’adsorbente;

- microtrasporto: avviene la diffusione nei pori;

- adsorbimento: gli adsorbibili vengono agganciati nei siti di adsorbimento.

Il processo è generalmente stabile, anche se possono verificarsi fenomeni di desorbimento quando inquinanti molto adsorbibili spostano particelle già trattenute; tuttavia questo avviene raramente, esclusivamente nei casi di acque con molti tipi di adsorbibili e concentrazioni fortemente variabili.

- L’efficacia del processo aumenta con:

- PH lontano dal neutro;

- adsorbibili poco solubili;

- elevate concentrazioni di adsorbibili;

- omogeneità di adsorbibili;

- elevata turbolenza;

- aumento della temperatura.

La produzione del carbone attivo

Esistono molti solidi adsorbenti, ma il più diffuso e versatile nel trattamento delle acque è il carbone attivo, che presenta notevole superficie di scambio.

La capacità di adsorbimento del carbone attivo varia con:

- composizione ceneri;

- umidità;

- granulometria;

- compattezza.

Il carbone attivo viene preparato da sostanze ricche di carbonio (legno, torba, lignite, oli minerali,..) in due forme:

- ranulare (GAC), riattivabile e solitamente utilizzato come un letto filtrante;

- polvere (PAC), non riattivabile e usato in sospensione, tipicamente per acque superficiali.

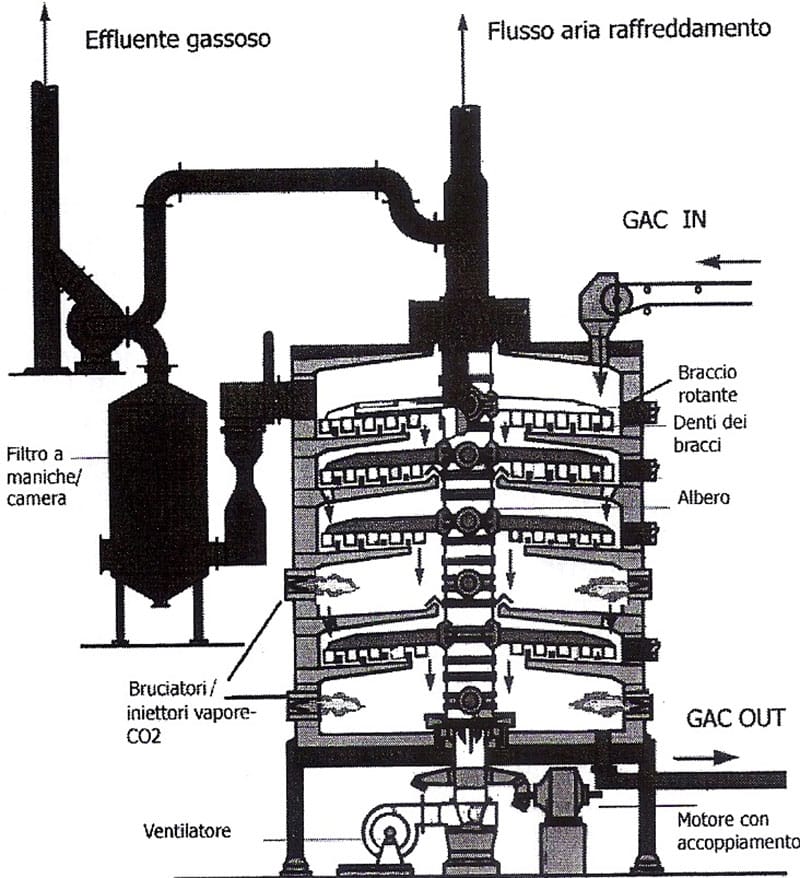

La produzione avviene per “attivazione” in forni sequenziali, secondo le seguenti fasi:

- disidratazione: rimozione umidità (160-180°C);

- esalazione: rimozione CO2, CO e vapori acidi (180-270°C);

- formazione di sottoprodotti, quali catrame, metanolo,.. (270-400° C);

- agglomerazione: additivazione con leganti per aumentare la resistenza meccanica;

- carbonizzazione: combustione in carenza di ossigeno, per ottenere carbone amorfo con residui organici (400-600°C);

- attivazione: ossidazione in aria e vapore (con eventuale aggiunta di CO2 o ossidi di azoto) per volatilizzare i residui organici, formando le microcanalizzazioni che fungeranno da siti di trattenimento (800-950°C);

- finissaggio: setacciatura e condizionamento;

- impregnazione: ottimizzazione verso un determinato inquinante.

L’efficienza di produzione (finito/grezzo) è inferiore al 10%; inoltre, temperature più elevate determinano cinetiche più veloci, ma micro canalizzazioni meno ramificate, e viceversa.

Oltre all’attivazione fisica appena descritta, esiste anche un’attivazione chimica, che è più efficiente dal punto di vista della produzione, ma non è idonea per produrre carboni attivi destinati alla potabilizzazione a causa degli additivi che vengono impiegati.

Dimensionamento impianto a carbone attivo

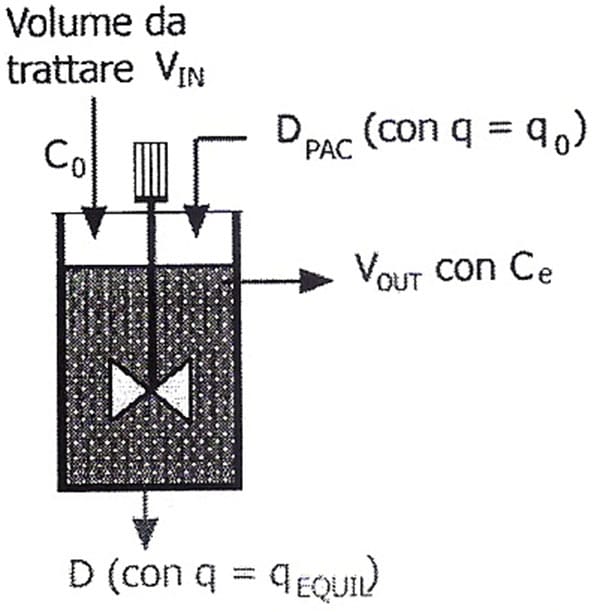

Nel caso in cui si utilizzi carbone attivo in polvere (PAC), è possibile applicare direttamente le isoterme di Freundlich (Fig. 4):

- si dosa una certa quantità M di carbone attivo, in un volume V d’acqua avente concentrazione C0 di un determinato inquinante;

- si miscela per almeno 1 ora;

- si lascia sedimentare e si filtra il carbone attivo;

- si misura la concentrazione residua Ce dell’inquinante, a meno della quantità adsorbita X.

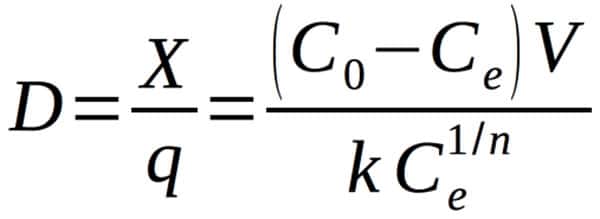

La dose di PAC per ottenere una stabilita concentrazione in uscita è:

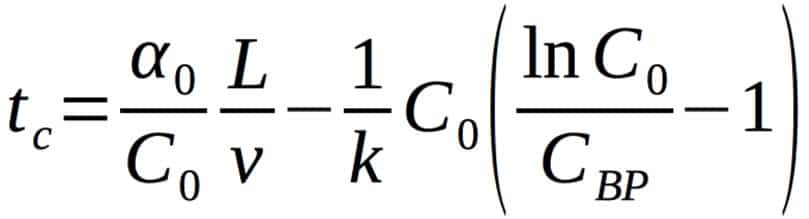

Nel caso di carbone attivo granulare (GAC), si ricorre a modelli razionali o metodi empirici quale, ad esempio, quello di Eckenfelder-Hutchins:

Con:

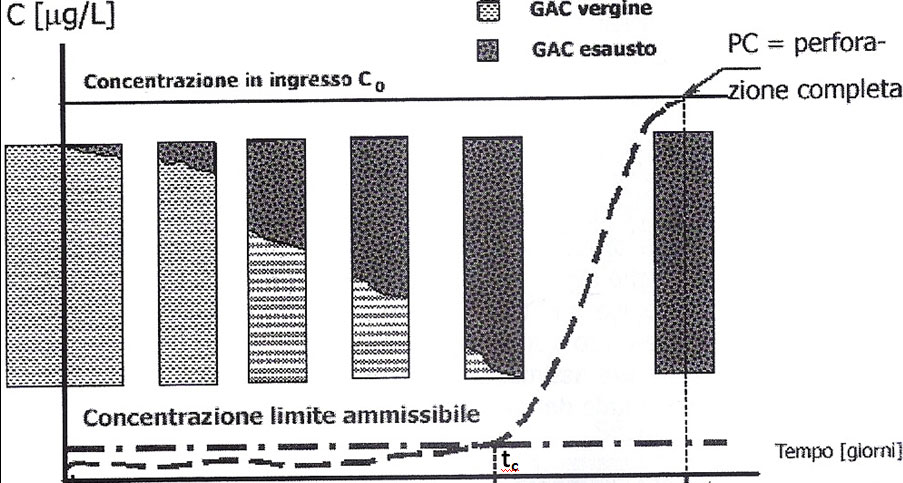

tc= durata ciclo (Fig. 5);

α0= capacità di adsorbimento inziale (determinabile)

C0= concentrazione iniziale inquinante (nota)

Cu= concentrazione massima ammissibile in uscita (imposta)

v= velocità di filtrazione (nota da carico idraulico)

k= costante sperimentale

Impianti per la produzione di carbone attivo

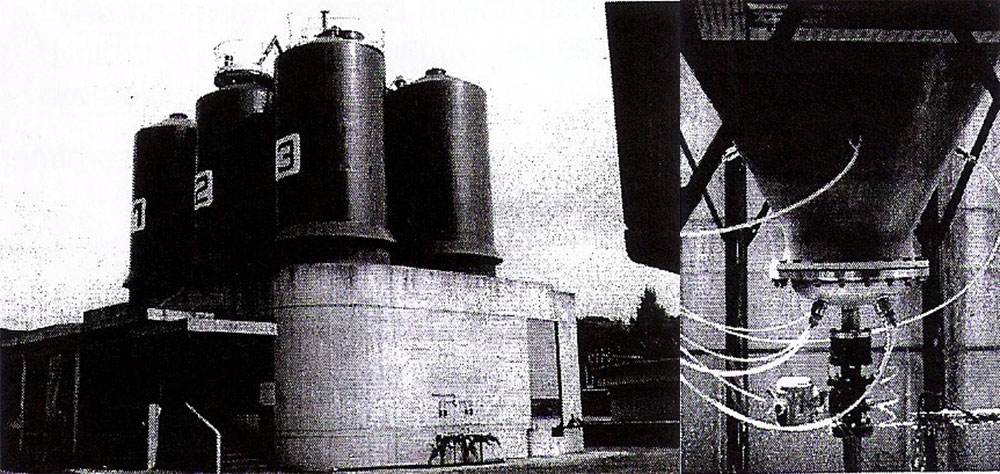

Nel caso di PAC si hanno impianti relativamente semplici, composti da:

- silos per lo stoccaggio del PAC (Fig. 7);

- dosatore di polvere (Fig. 8);

- sistema di miscelazione del PAC in acqua.

Può essere usato insieme a trattamenti di chiari-flocculazione e ha il vantaggio di essere flessibile, quindi utile per smorzare i picchi prima di un trattamento con GAC.

Per quanto riguarda invece impianti GAC (Fig. 9), si hanno processi meno flessibili dei precedenti, ma con funzionamento sempre operativo.

Sono simili a impianti di filtrazione e si possono quindi avere layout in serie o parallelo, con flusso verso l’alto o il basso; letti alti circa 3 m sono un buon compromesso tra efficienza di adsorbimento e perdite di carico.

Nuovi sviluppi: BAC

Dagli anni ’90 si è sviluppato il carbone attivo biologico (BAC); si tratta di uno schema innovativo che sfrutta la biomassa batterica che si sviluppa naturalmente nelle porosità durante il processo.

Tale biomassa, se opportunamente controllata, permette di innescare un adsorbimento biologico che procede insieme a quello fisico, migliorando l’efficacia del trattamento e prolungando il ciclo di funzionamento del processo.

Lascia un commento