La qualità delle acque in ingresso ai generatori di vapori deve essere crescente all’aumentare delle caratteristiche di esercizio, tipicamente temperatura e pressione. Per questo motivo il trattamento delle acque d’alimento dei generatori di vapore è di fondamentale importanza.

Una classificazione di massima dei generatori di vapore può essere basata sulla pressione di targa, cioè la pressione massima di collaudo:

p < 15 bar – piccole unità con produzione di vapore di basse caratteristiche; p = 15÷25 bar – particolare gruppo di utenze; p > 25 bar – generatori di potenzialità crescenti fino alle unità super-critiche (è possibile suddividere in due sottoclassi, p = 25÷65 bar e p > 65 bar).

Come funziona un generatore di vapore a tubi d’acqua

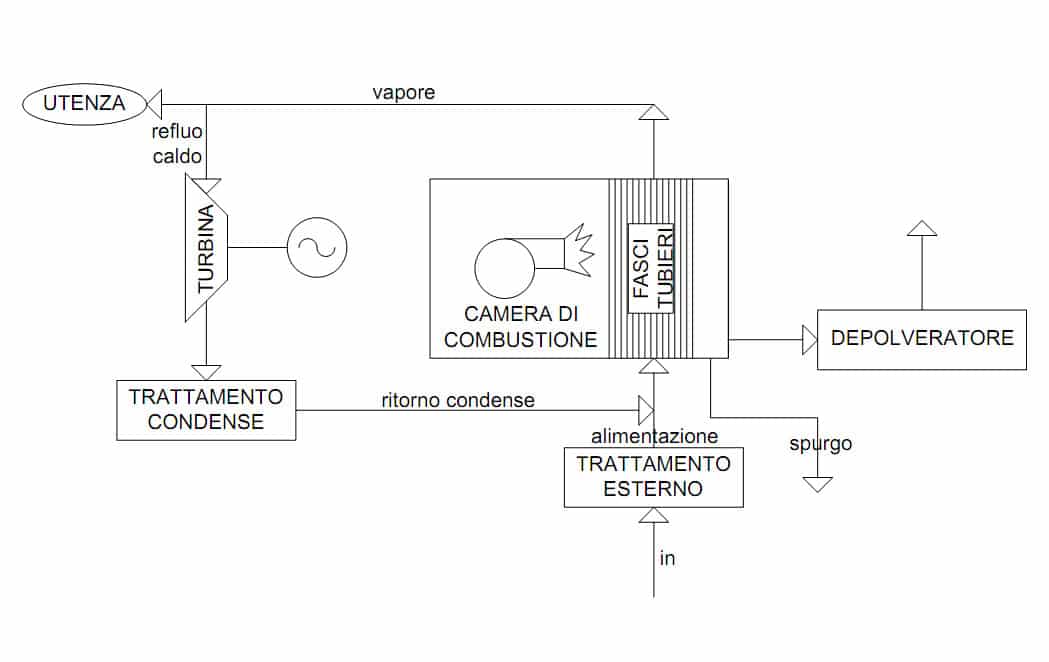

Si riporta in Fig. 1 lo schema semplificato di un generatore di vapore a tubi d’acqua, in cui l’acqua che scorre in fasci tubieri ad elevata superficie di scambio viene riscaldata dai gas di combustione.

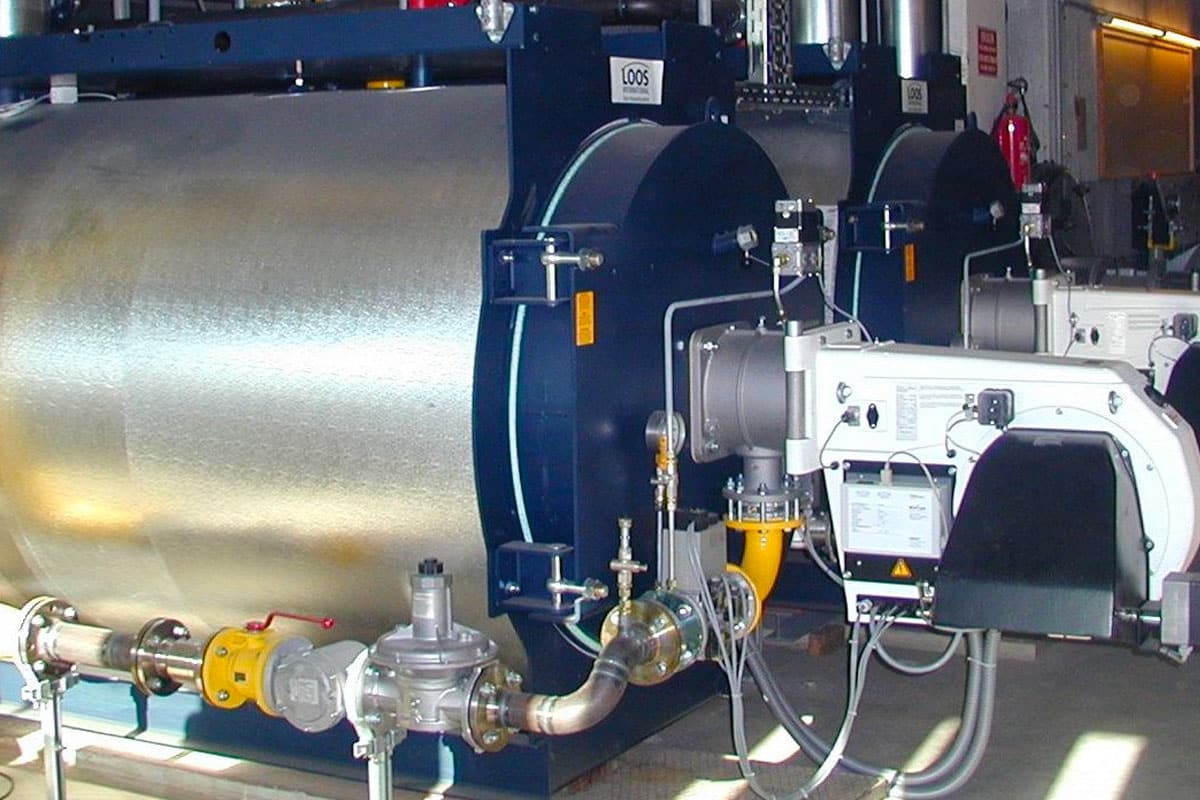

In passato erano invece diffusi i generatori di vapore a tubi di fumo, meno efficienti ma più robusti, nei quali il gas di combustione scorre in tubi di scambio immersi in un contenitore d’acqua.

Trattamenti dell’acqua necessari

Nell’acqua d’alimento occorrerà rimuovere la salinità per evitare incrostazioni, i gas disciolti per scongiurare il rischio di corrosione e le sostanze organiche per non incorrere in schiume e depositi. È possibile evitare questi inconvenienti anche aumentando la portata di spurgo, ma l’operazione è costosa perché si perde acqua ad elevata entalpia.

Conviene dunque diminuire la concentrazione salina in ingresso mediante trattamenti esterni o trattamenti interni.

I trattamenti esterni solitamente sono costituiti da impianti a membrana (osmosi inversa o, nei casi più favorevoli, nanofiltrazione) accoppiati con impianti a scambio ionico, che permettono l’utilizzo di acqua marina. Spesso i generatori di vapore vengono realizzati in zone costiere per facilitare il reperimento del combustibile, la disponibilità di acqua di raffreddamento e lo smaltimento dei concentrati.

Per ridurre la solubilità dei gas disciolti si prevede la degasazione fisica, che può avvenire:

Diminuendo la pressione: la solubilità di un gas in un liquido è proporzionale alla sua pressione parziale (legge di Henry), quindi riducendo la pressione il gas risulta meno solubile e può essere rimosso più facilmente.

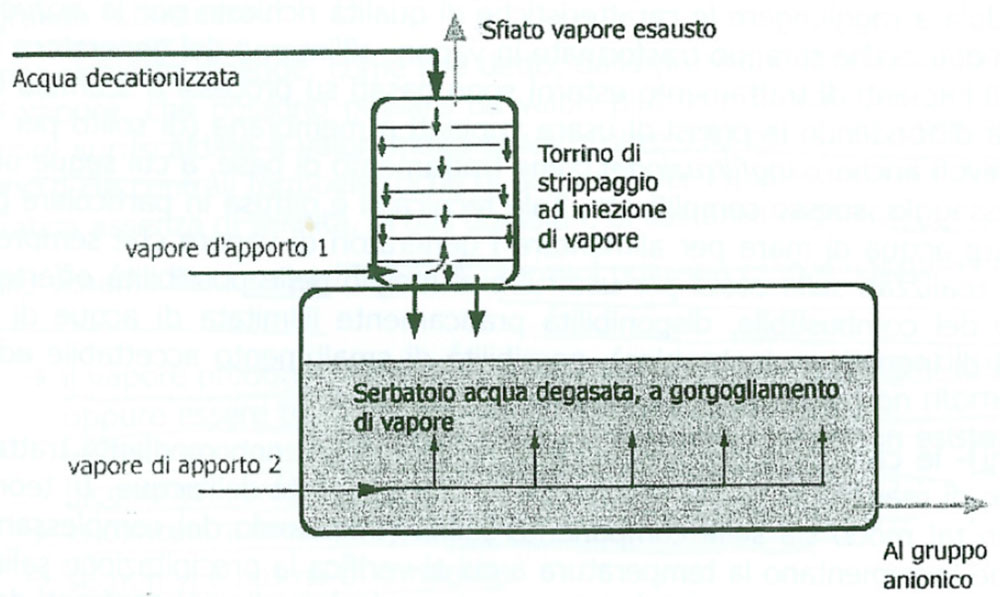

Riscaldando: tramite degasatori termici (Fig. 2), preferiti rispetto al sistema precedente, dal momento che è possibile sfruttare il vapore di scarto in uscita dal generatore di vapore con un duplice vantaggio: oltre a riscaldare, il vapore agisce come strippante di O2 e CO2 poiché, essendo povero di questi gas, li asporta facilmente dall’acqua.

I trattamenti interni, mediante reagenti (più precisamente complessanti della durezza quali l’EDTA) , innalzano la temperatura di precipitazione della componente salina; questo evita depositi ma aumenta la concentrazione salina dell’acqua, rendendo necessari frequenti spurghi. Per tale motivo, salvo in piccoli generatori di basse prestazioni, si preferiscono i trattamenti esterni, usando gli interni prevalentemente per affinare la degasazione fisica nella rimozione dei gas disciolti, tramite:

- idrato di idrazina per eliminare O2 disciolto residuo

N2H5OH + H2O + O2 -> N2 + 4H2O

(È cancerogeno ma non aumenta la salinità); - idrato d’ammonio per eliminare CO2 disciolta residua

2NH4OH + CO2 -> (NH4)2CO3 + H2O

(In questo caso la salinità aumenta all’aumentare della CO2 da rimuovere, pertanto è fondamentale massimizzare la degasazione fisica).

Per generatori destinati alla produzione di energia, si prevede il recupero delle acque di condensa provenienti dalle turbine (di portate tanto più elevate quanto più sono alte le prestazioni), che vengono reimmesse con le acque di alimento dopo essere state pretrattate rimuovendo:

filtrazione fine (precoat o su carboni attivi) per rimuovere particolati sospesi;

demineralizzazione totale su colonna a letto misto, per trattenere i sottoprodotti della corrosione.

Lascia un commento